Remplacement robot presse

Nombre d’heures projet : 900 heures

Durée du projet : 4 mois

Nombre de techniciens : 3

Attente client

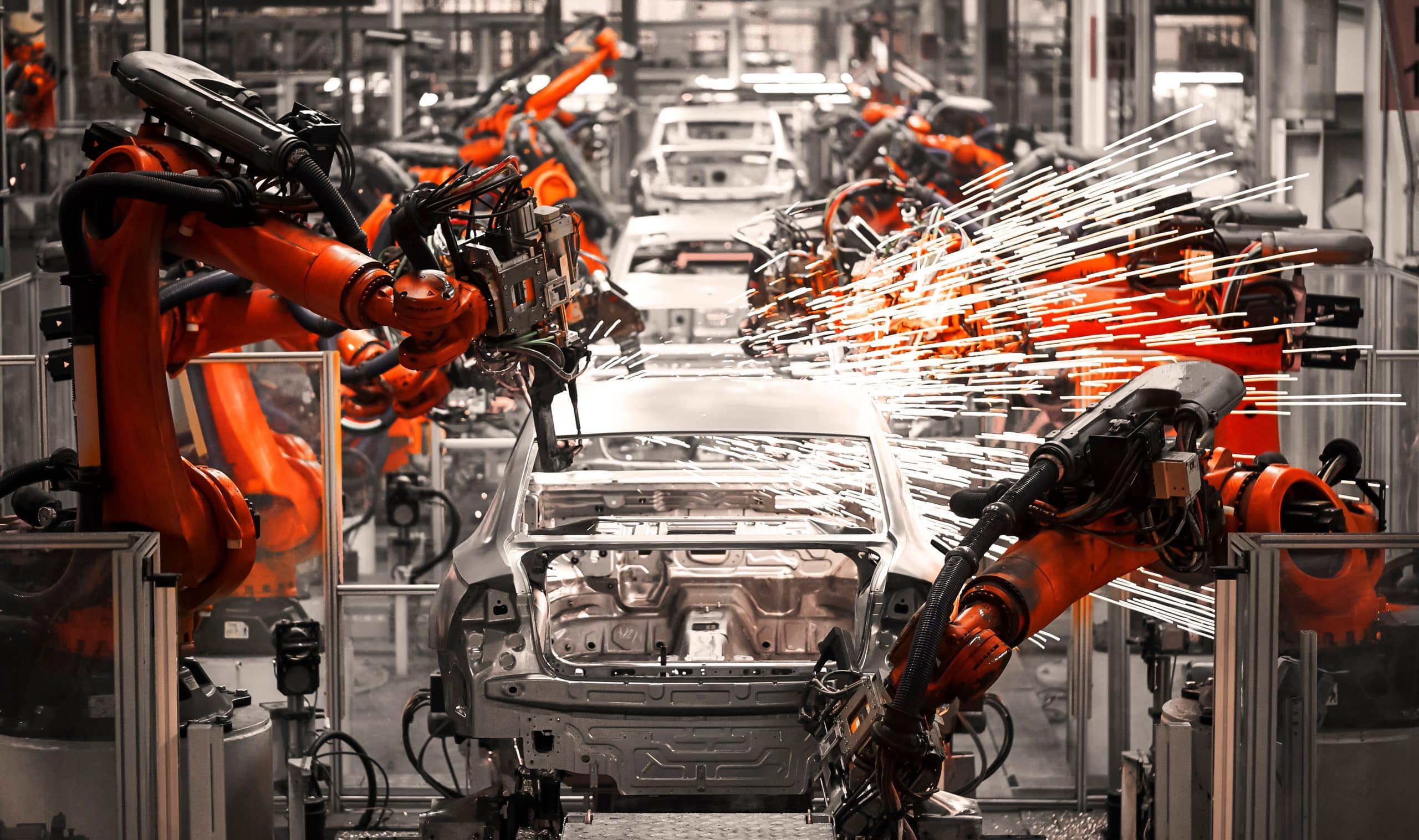

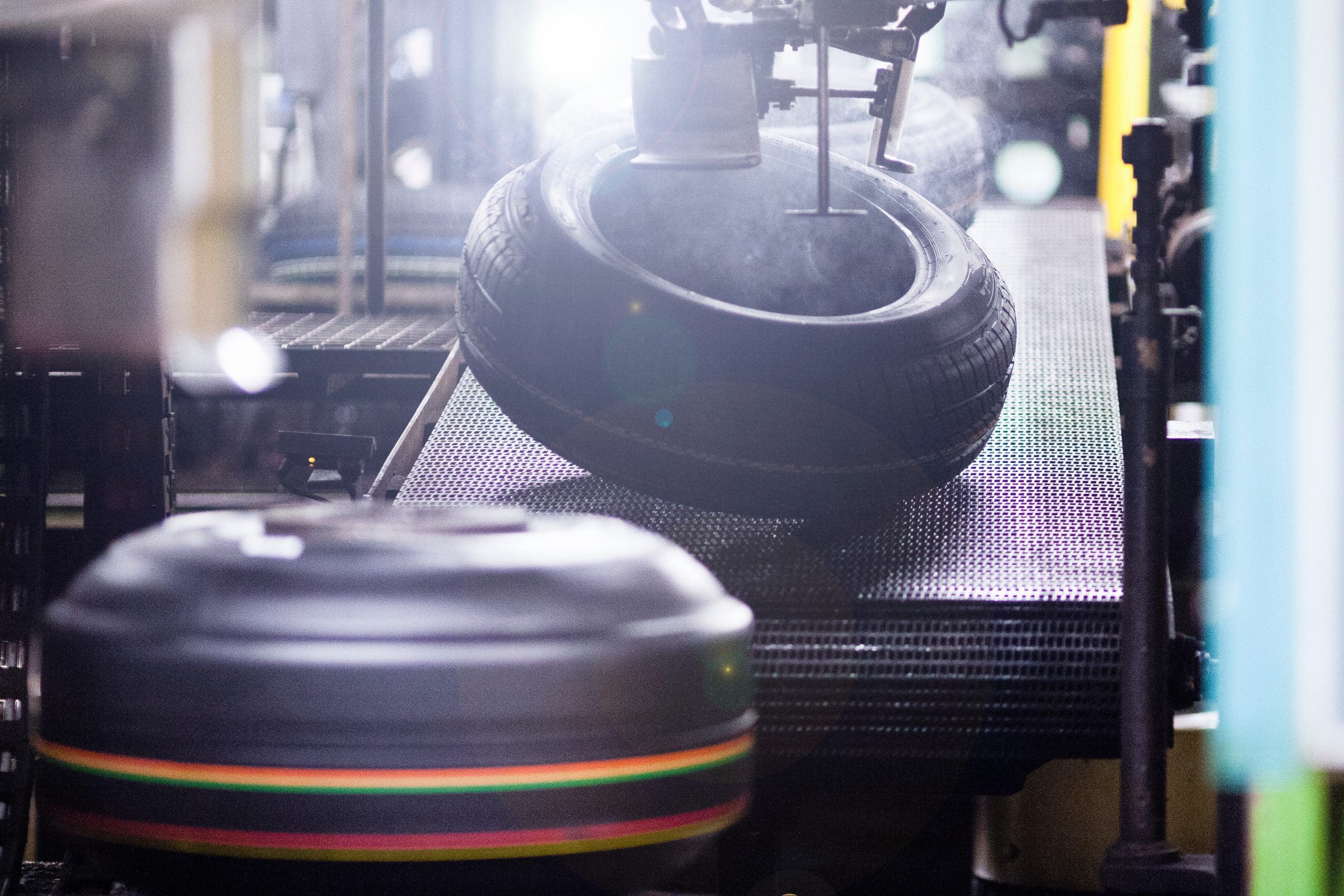

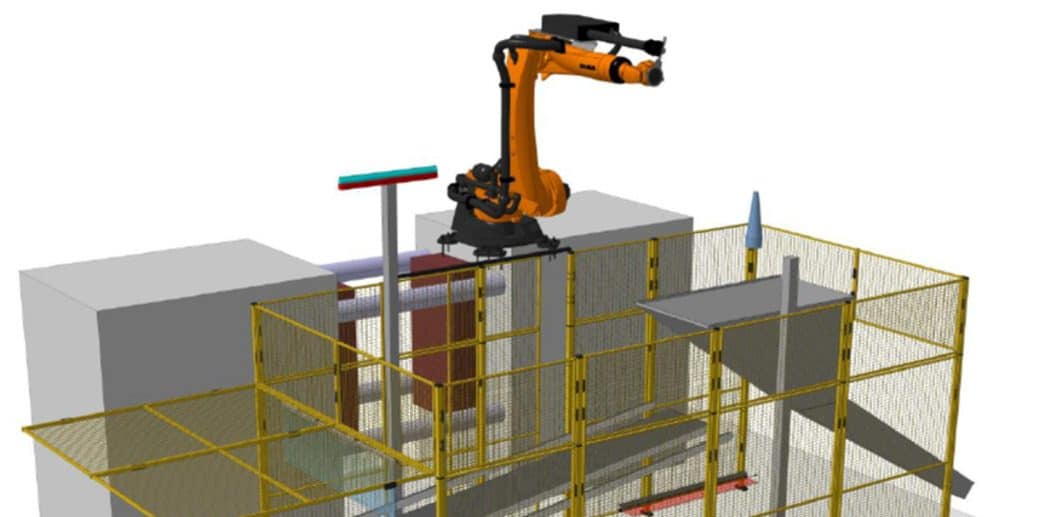

L’équipementier automobile a choisi d’investir dans le retrofit du robot de leur presse n°9. En effet le groupe rencontrait des difficultés sur le robot KUKA de type KRC2 de 2002. L’obsolescence du robot ainsi que de l’automatisme entrainaient des dépenses conséquentes et les pièces de rechange se faisaient de plus en plus rares. De plus, après un changement de locaux et le déplacement de la cellule complète, il était très difficile pour les opérateurs de la machine de s’y retrouver. Afin de remédier à cette situation, nous proposons à notre client de repenser la machine avec du matériel de dernière génération, tout en respectant leur standard de programmation du robot.

Solution DV GROUP

Pour atteindre ces objectifs, nous proposons à notre client de mettre en place :

- Robot KUKA avec baie KRC4 communiquant en Profinet. Prime K : 3500mm de rayon, charge 120kg

- Faisceau robot LEONI avec rappel automatique

- Sécurité de l’enveloppe de travail du robot avec le logiciel KUKA.DiagnosisSafety pour limiter au maximum les possibilités de collisions

- Automate de dernière génération S7-1510 en Profinet avec afficheur couleur TP1200 CONFORT

- Automate de sécurité en double canal PNOZ Multi en Profinet pour répondre aux normes actuelles

- Armoire électrique neuve avec composants de dernière génération + suppression de toutes les fonctions non utilisées (physique, électrique et programme)

- Pilotage centralisé avec afficheur 12 pouces couleur avec fonctions de maintenance avancées (vue du circuit de sécurité, grafcet en dynamique avec conditions)

- Un poignet robot plus compact, homogène et léger avec :

- Ilot pneumatique FESTO en Profinet

- Ilot venturis FESTO en I/O Link connecté sur un module ET200SP en Profinet permettant le réglage de nombreux paramètres à distance (valeur de vide, valeur de temps d’éjection, encrassement…)

Travaux réalisés

- Relevés électriques précis sur site de l’installation électrique par rapport aux plans non à jour

- Étude électrique sous SEE Electrical

- Étude automatisme sous TIA Portal

- Étude robotique sous KukaSim

- Décablage et dépose de l’ancienne installation

- Pose et câblage du nouveau matériel

- Mise en service fonctionnelle sur 1 moule avec vérification des diversités des 4 fonctions (sans carottage et sans flammage / avec carottage et sans flammage / sans carottage et avec flammage / avec flammage et avec carottage)

- Formation du client à l’utilisation du moyen durant 5 jours avec création des programmes d’autres moules d’injection

Modélisation DV GROUP du retrofit du robot presse n°9

Modélisation DV GROUP du retrofit du robot presse n°9

Gains et bénéfices client

- Matériel neuf de dernière génération pour une pérennité à long terme

- Sécurisation des trajectoires robot (plus de collisions)

- Durée de vie du robot allongée par la diminution du poids sur le poignet

- Facilité de pilotage de l’installation

- Maintenance et dépannage beaucoup plus rapide et efficace