Fiabilisation de 32 Masterdrives Siemens (6SE70) sur sectionnelle de machine à papier

Nombre d’heures projet : 28 heures

Nombre de techniciens : 2

Attente client

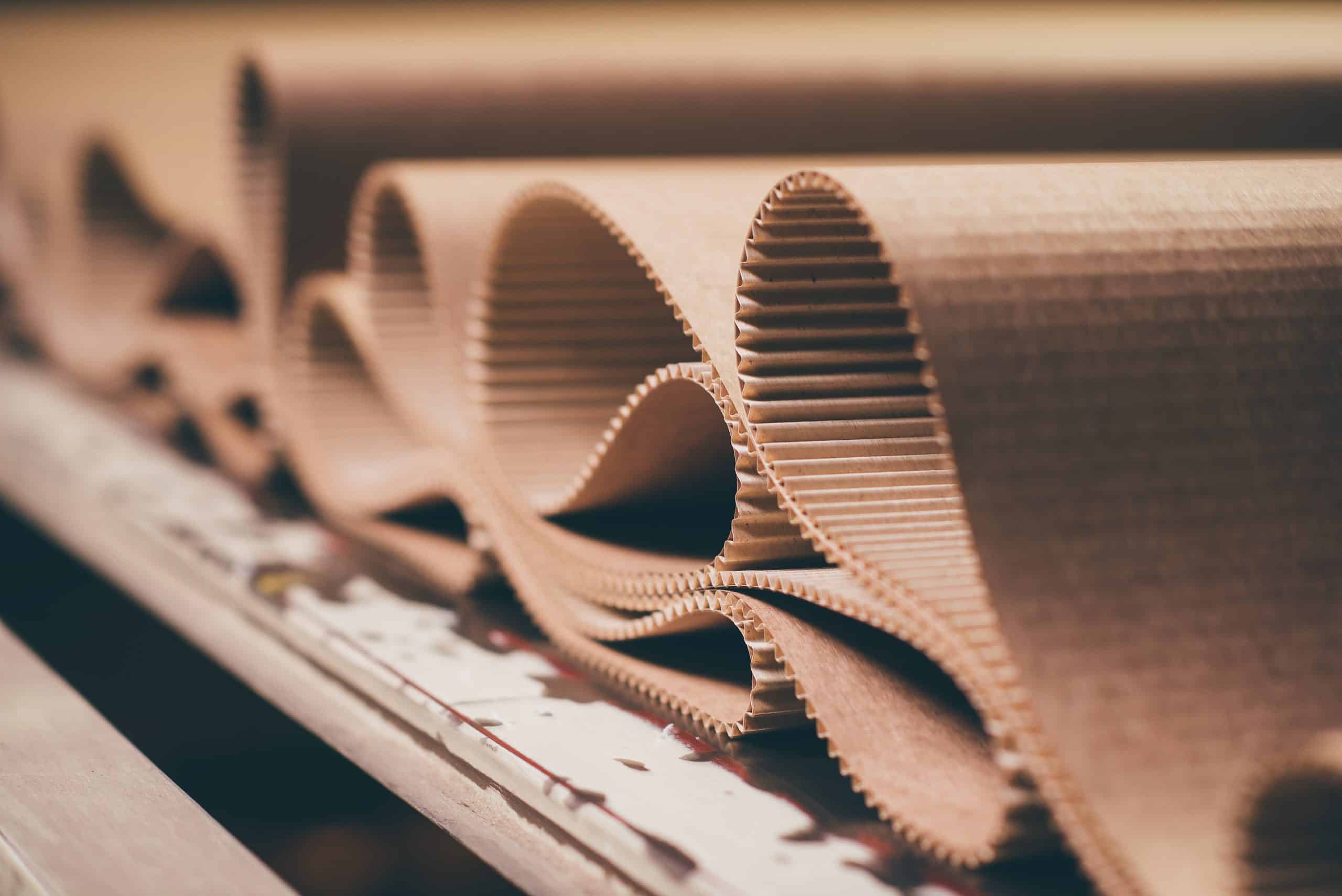

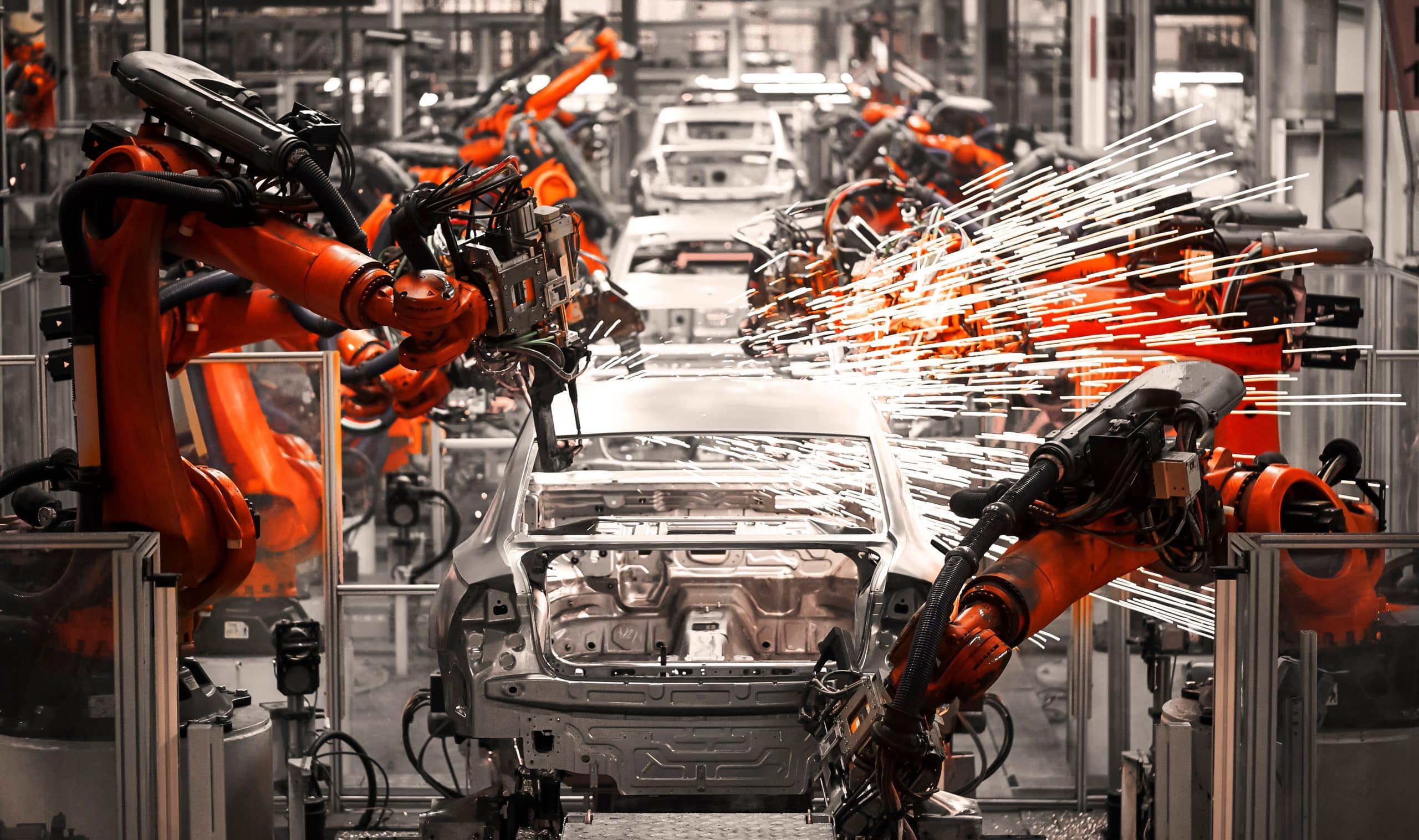

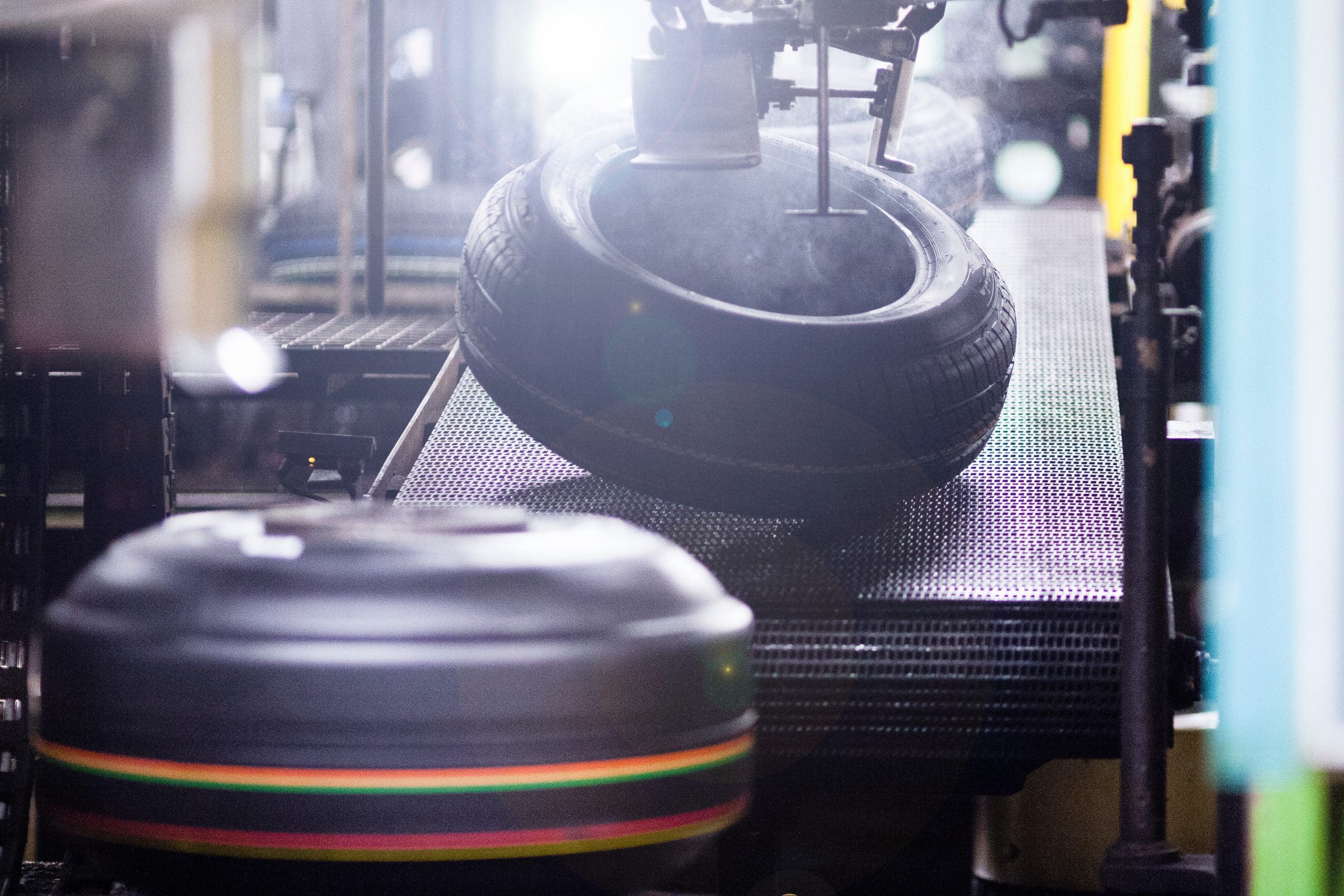

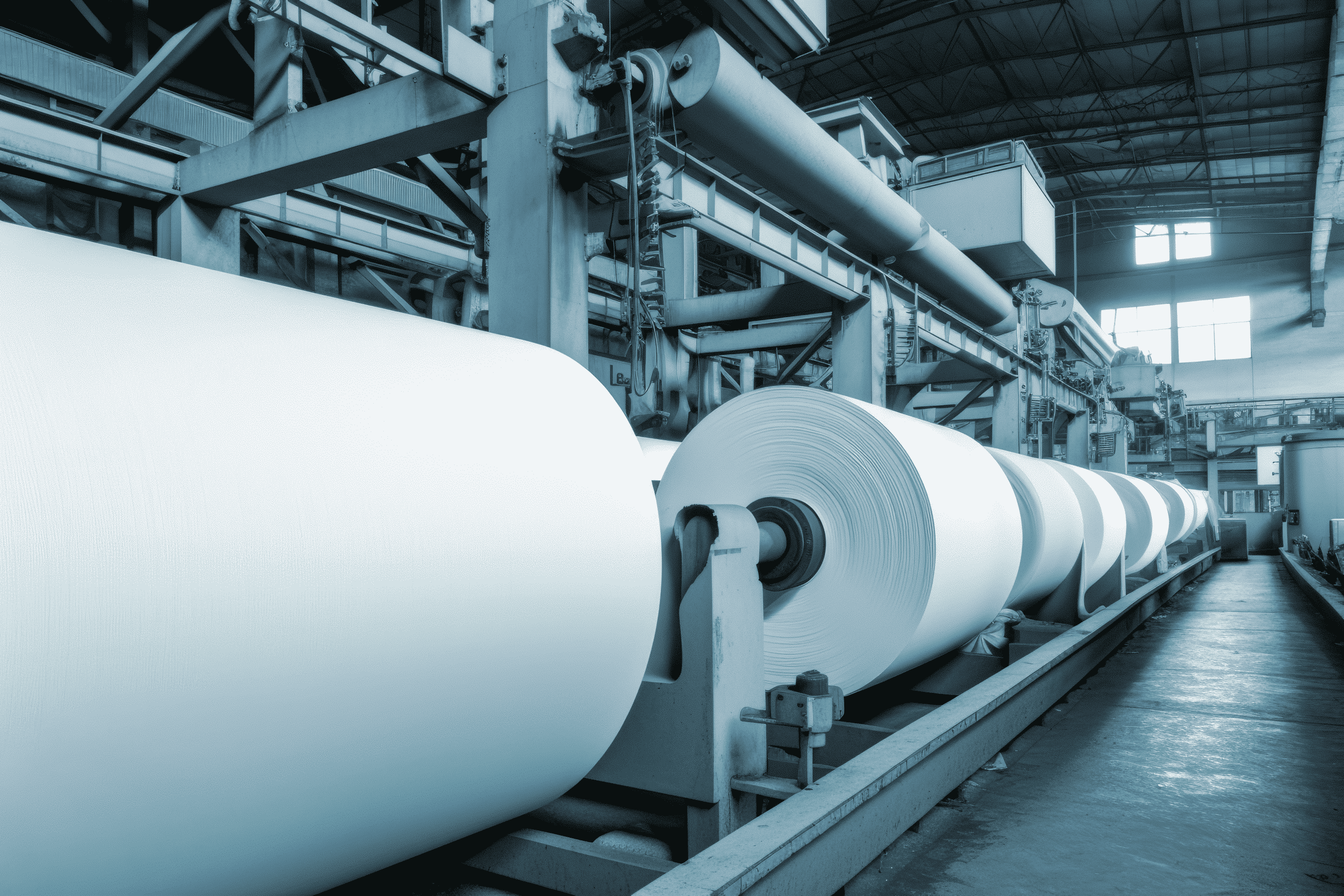

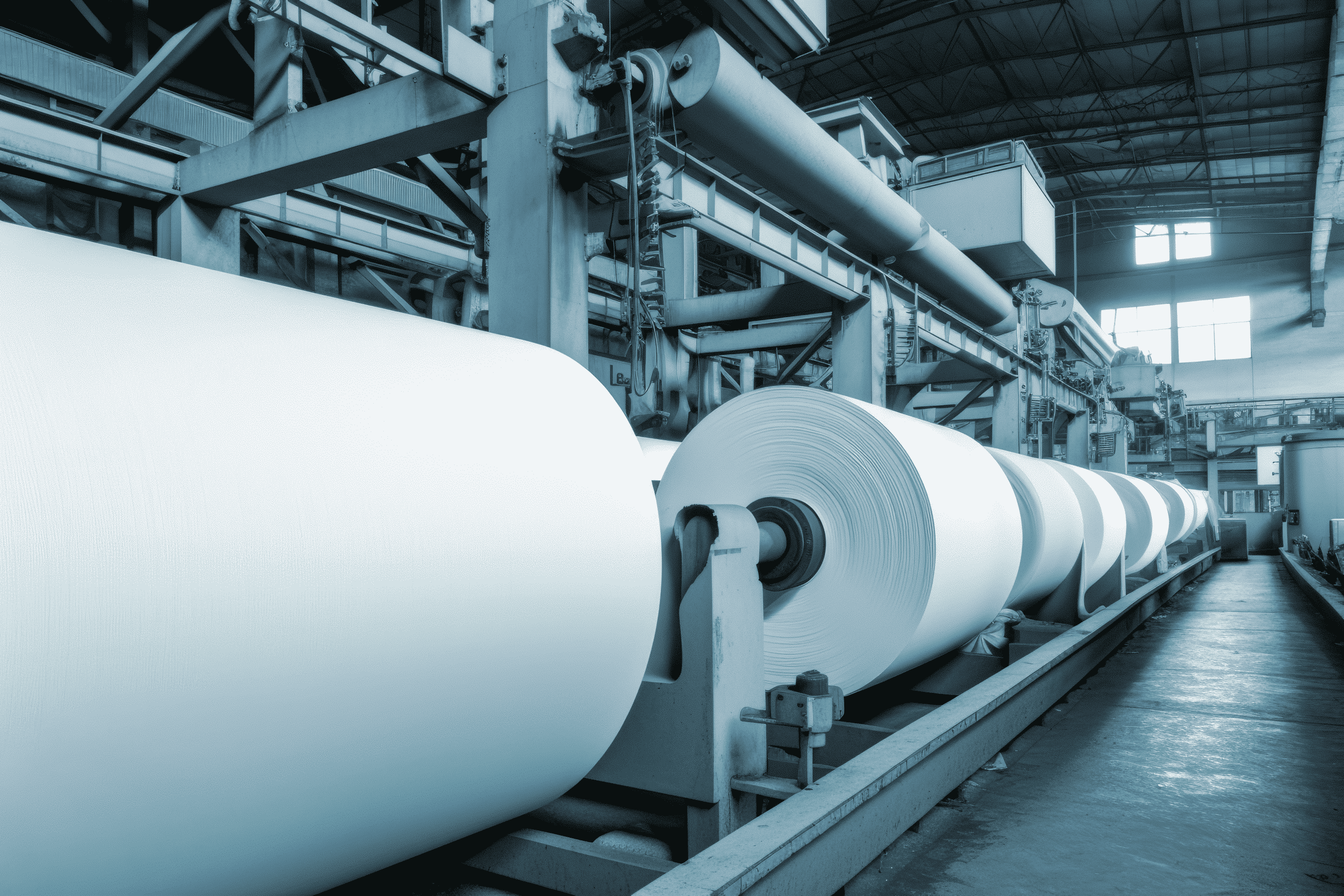

L’équipe DV GROUP s’est rendue en Autriche pour un client papetier spécialisé dans l’emballage et le carton ondulé. La société a fait appel à notre expertise pour fiabiliser la sectionnelle VAC Drive et Masterdrives Siemens (55kW – 400 kW) lors de l’arrêt de sa production. Les techniciens font face à plusieurs contraintes :

- L’état des drives est inconnu

- Le matériel est obsolète

- Il y a un taux de pannes significatif

- Et, la production est à l’arrêt uniquement deux jours par an.

Solution DV GROUP

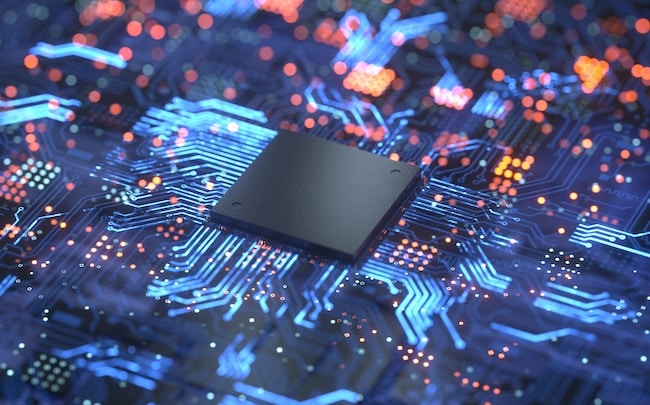

Pour ce type d’intervention, une prestation avec démontage des produits est normalement effectuée. Mais, l’éloignement géographique et le temps d’arrêt de l’usine rendent cette solution impossible. De plus, l’état des lieux ne permettent pas d’obtenir avec précision le MTBF (MeanTime Between Failures) actuel de la sectionnelle. Ainsi, il est difficile de déterminer les actions nécessaires en adéquation avec le budget du client et un retour sur investissement maximum.

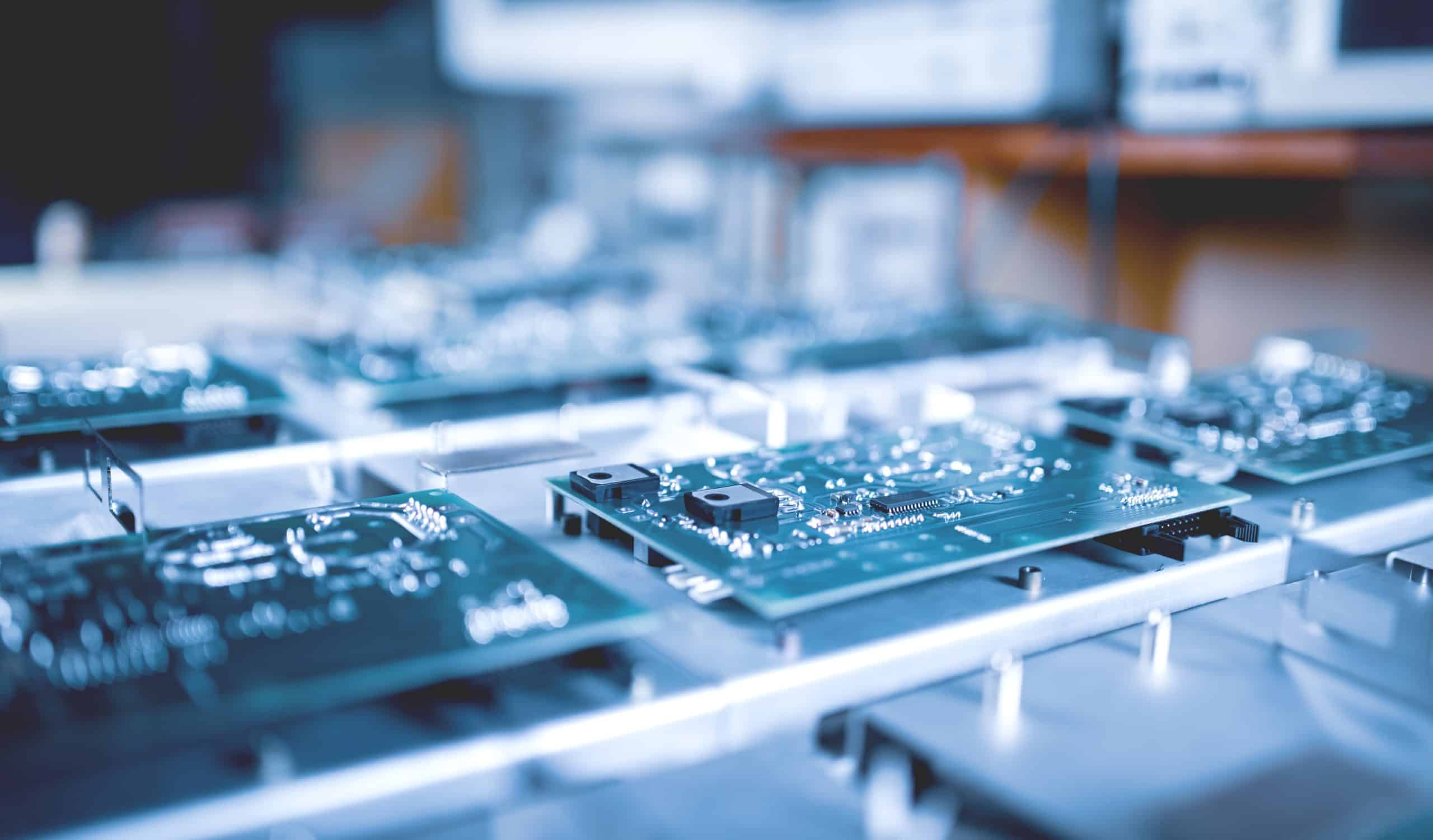

DV GROUP propose une solution par étape

- Le diagnostic des produits en place :

- Détermination des actions urgentes à réaliser pour une augmentation significative du MTBF

- Détermination des actions préventives pertinentes à l’obtention d’un ROI maximum dans le budget du client

- Dépollution de la sectionnelle

- Sauvegarde des programmes

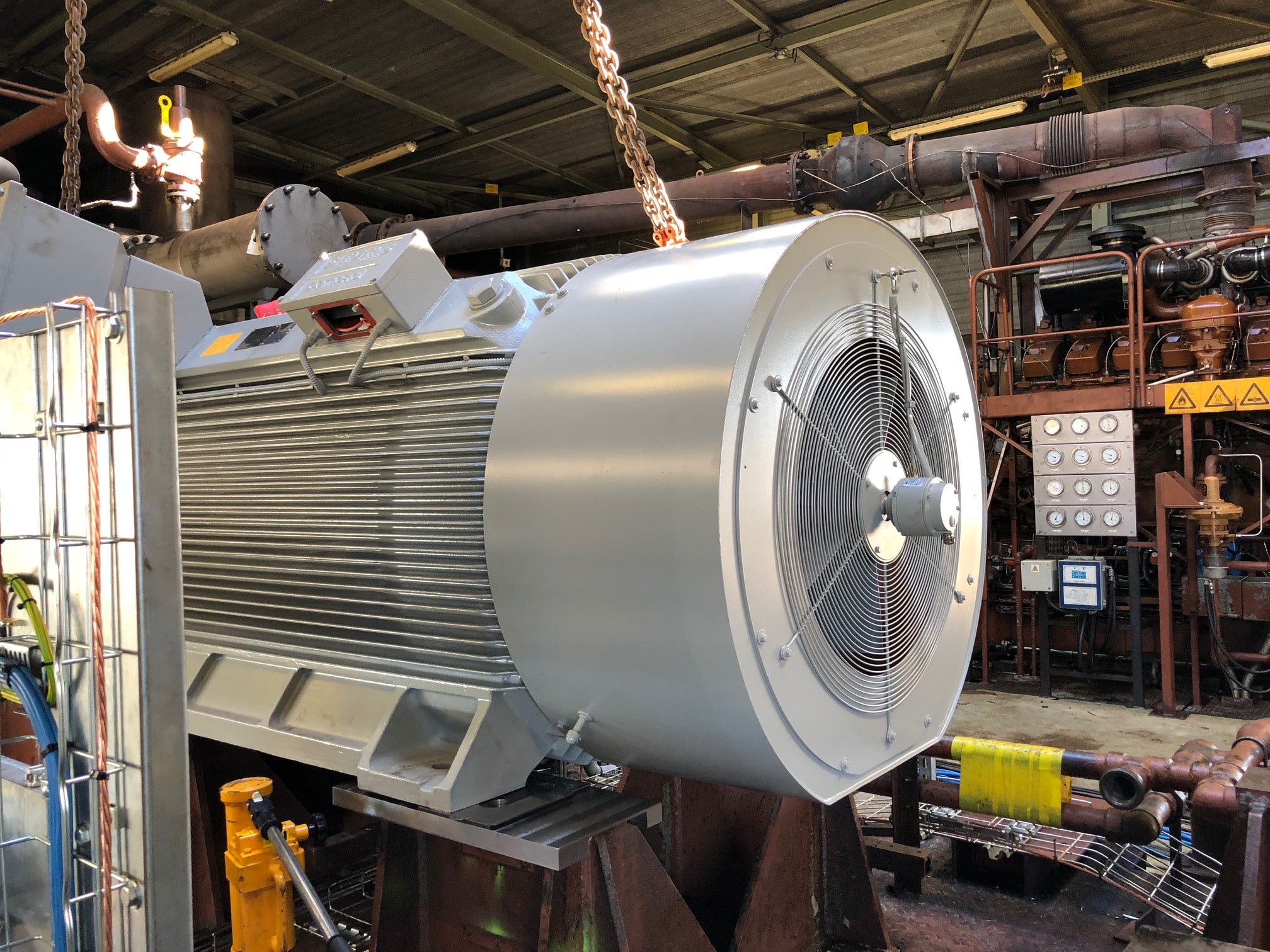

- Reconditionnement du circuit de refroidissement, intégrant l’échange des turbines.

Travaux réalisés

L’équipe DV GROUP fiabilise dans les deux jours impartis la sectionnelle. Suite à l’analyse, les techniciens constatent que trois variateurs présentent des défauts : l’état des PCB IVI, IGD et PSU est très dégradé. Le correctif est réalisé dans la continuité de l’opération préventive.

L’état des lieux réalisés permet de détecter un MTBF fortement détérioré avec des risques importants d’arrêt sur plusieurs produits.

Gains et bénéfices client

- Une préconisation pour une deuxième phase adaptée à la contrainte budgétaire client

- Meilleur ROI

- Augmentation du MTBF

- Augmentation de la disponibilité des machines

- Alerte des niveaux de risques à prendre en compte

- Priorisation des actions à mener

- Une opération en adéquation avec les contraintes budgétaires du client

Expertises

Nous vous apportons des solutions d’ingénierie, de maintenance et de contrôle associées à la connaissance de vos process.

Etudes de cas

Ceci pourrait vous intéresser

Ligne d’assemblage couvercle BUSBAR

Modification îlot ZF

Modernisation d’une ligne de production

Remplacement robot presse

Maintenance préventive de plus de 120 moteurs et variateurs

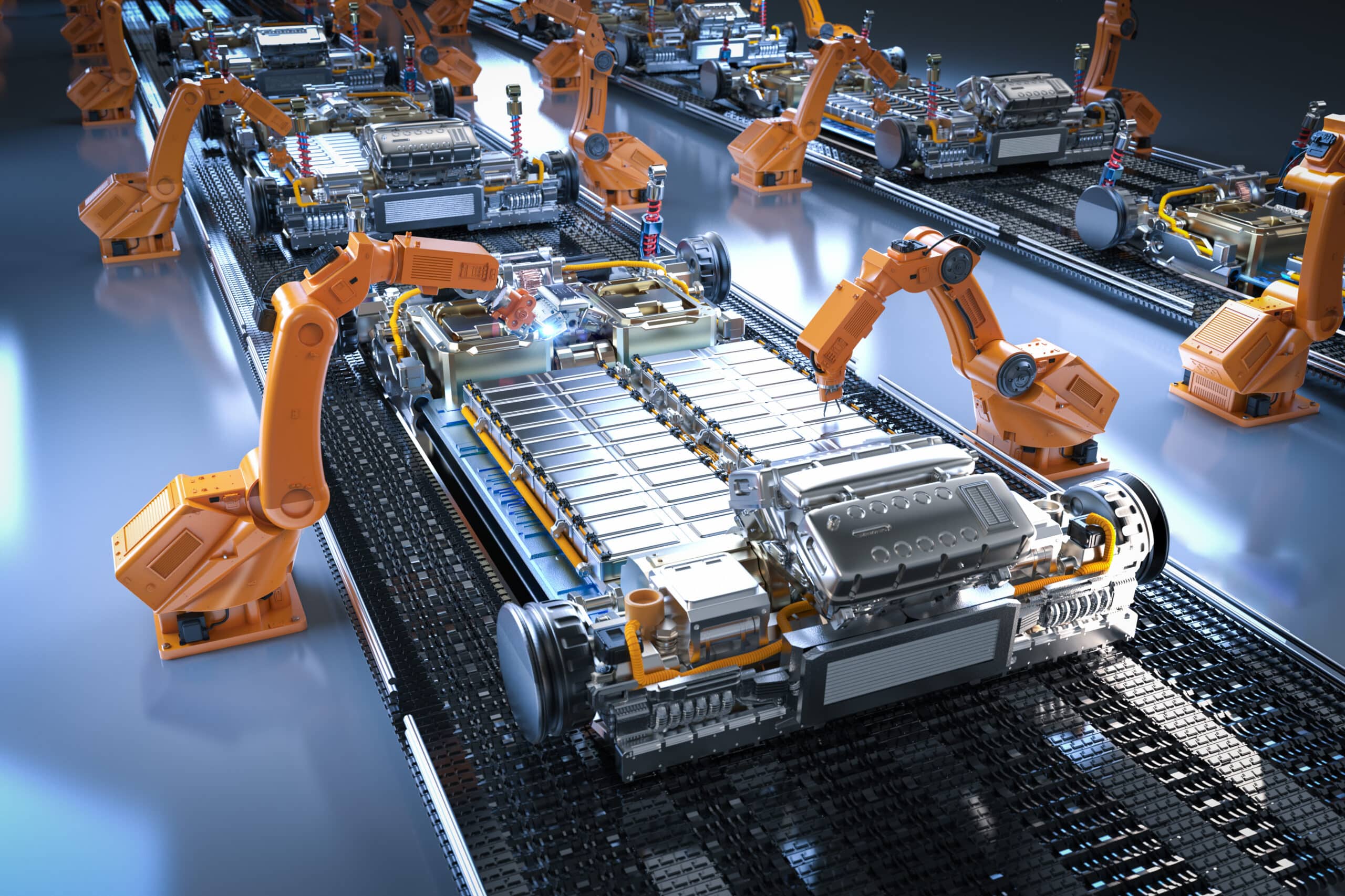

Cellule robotisée de dépose résine et convoyage d’une ligne d’emballage de batteries DAIMLER

Retrofit drive moteur transfert presse

Préventif sur 2 Masterdrive 800 Kw (armoire 3 portes)

Robot de palettisation ligne peinture

Réparation en urgence d’un moteur (200KW) d’extrudeuse à la suite d’une mesure vibratoire

Rétrofit d’un tour bi-chariots

Remplacement de motorisation

Intégration de système moto-régulé local éco fluide

Rétrofit Drive motorisation sectionnelle a papier

Plan de Maintenance Préventive Variateurs Large Drive

Analyse réseau électrique papeterie

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Monitoring vibratoire d’une ligne de fabrication de café

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Gestion de l’obsolescence : Audit du parc matériel d’une usine de moteurs de camions

Réparation et fiabilisation de variateurs

ELOPAK : Maintenance électronique préventif correctif

Maintenance préventive de Masterdrive Siemens

Préventif de 43 variateurs Simovert Masterdrive de 0.75 KW à 700 KW

MELEGHY : Préventif de 24 variateurs Powerblocks Siemens

Contrat de maintenance préventive

Dépannage en urgence sur un variateur ABB ACS800 120KW

Intervention sur 2 variateurs LEROY SOMER 600 kW

Révision de 12 moteurs Siemens Torque Simotics T-1FW3

Maintenance préventive de 17 servomoteurs et variateurs d’axe Siemens

X-FAB : Remplacement de deux extracteurs ventilateurs

Dépannage d’un ventilateur de tirage

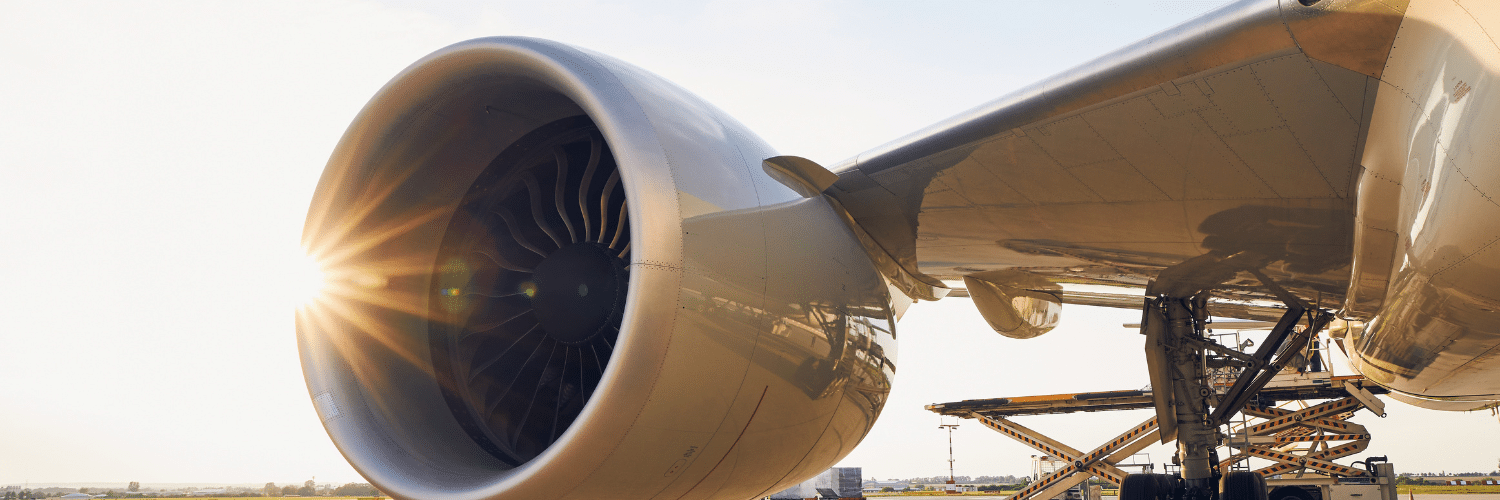

19 ensembles moteurs/réducteurs/ventilateurs de 50 kg (2,2 KW) à 5 tonnes (7,2MW)

Révision d’un réducteur d’extrudeuse avec 2 arbres de sorties indexés

Maintenance électronique et électromécanique de 3 installations Banbury (moteurs CC et variateurs)

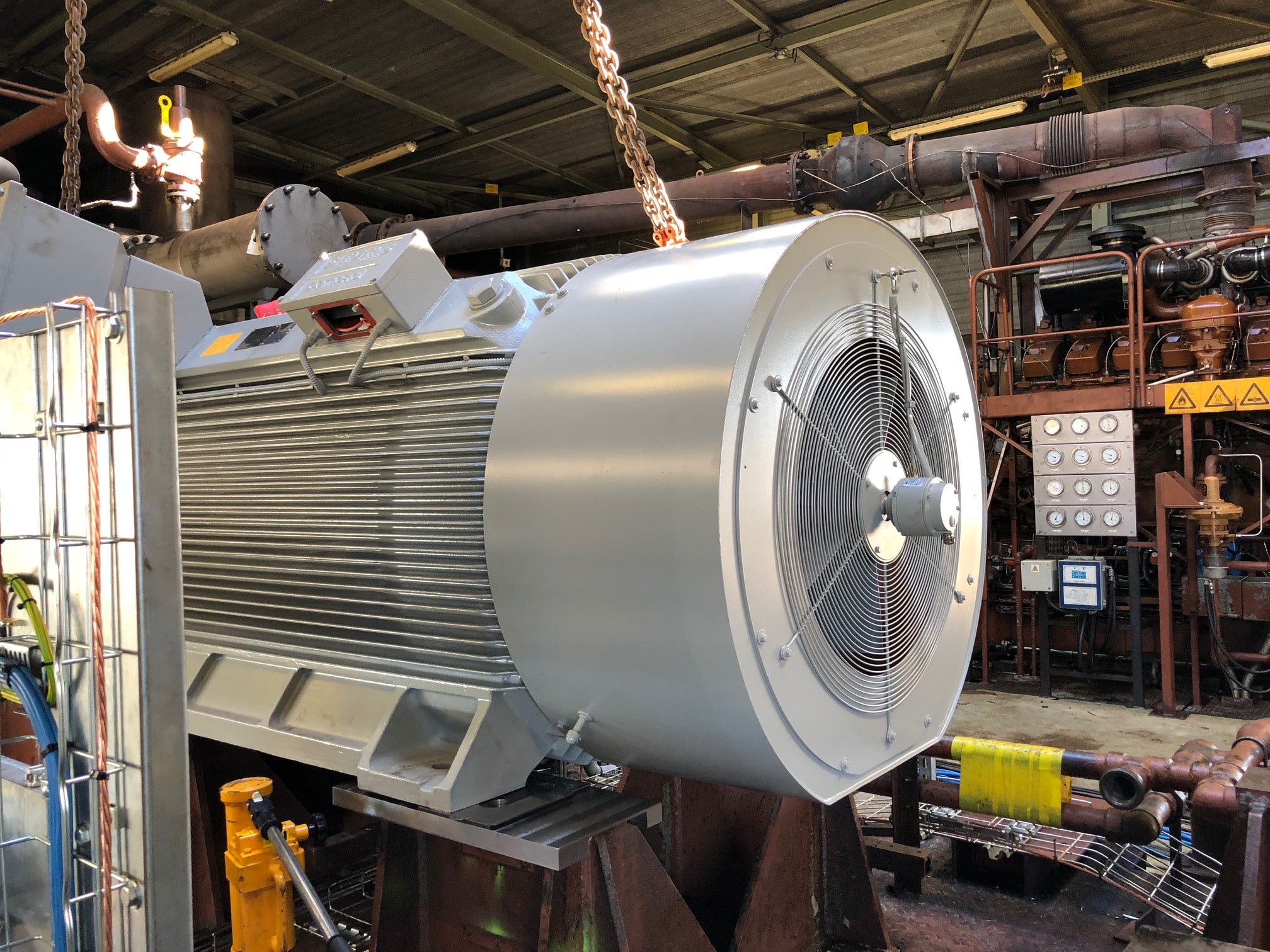

Moteur Siemens 450 KW avec mode de refroidissement à eau

Révision d’un moteur CC 540 KW de laminoir

LENGLET IMPRIMEURS : 1€ pour réduire sa facture énergétique

Modélisation du réseau électrique HTA/BT

Fiabilisation d’une ligne de décapage

Analyse CEM

Modélisation réseau

Monitoring vibratoire réducteur polymériseur

Projet d’amélioration méthode maintenance

Contrat de mesures vibratoires

Contrat de suivi vibratoire

Contrôle par onde de choc de 46 moteurs asynchrones de 7,5KW (400V) à 750KW (5000V)

Remplacement de 4 CN obsolètes 810T par 1 CN Sinumerik 840D sl Siemens

Robot de lavage de bacs à endives

Digital Twin d’une nouvelle ligne de production

LENGLET IMPRIMEURS : Retrofit variateurs moteurs unités de récupération de solvant

Rétrofit de l’électronique de puissance et de commande d’une ligne de découpe

Rétrofit électrique pont HFX 16T

Motorisation des compresseurs d’une station de compression de gaz de mine

Remplacement de 7 variateurs CC ALSTHOM d’un four

Rétrofit d’un imposant banc d’équilibrage

Retrofit d’une machine de superfinition de pièces usinées

Retrofit de la partie automatisme d’une ligne d’impression 9 couleurs