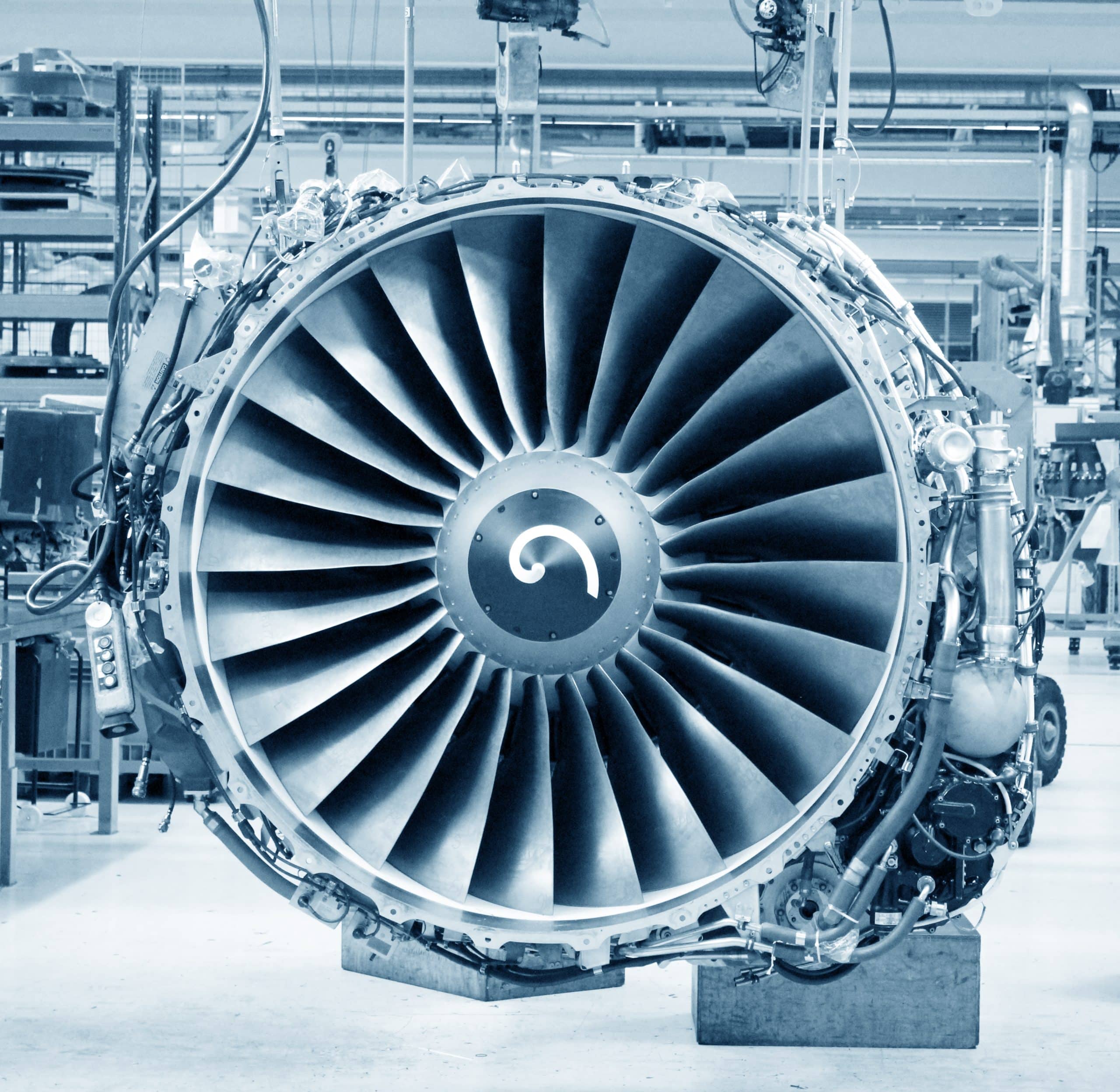

Motorisation des compresseurs d’une station de compression de gaz de mine

Attente client

Remplacement de 3 des 4 moteurs thermiques accouplés aux compresseurs de 1200 Kva chacun par des moteurs électriques de capacité comparable, mais avec un meilleur rendement tout en rationalisant et optimisant les systèmes de contrôle commande et de sécurité.

Il faudra également prendre en compte la modification de l’infrastructure d’énergie pour piloter les nouveaux moteurs depuis l’extérieur du local de production. Une partie des équipements seront en zone ATEX.

Solution DV GROUP

Solution clé en main depuis le réseau HTA 15 kV client jusqu’au bout d’arbre moteur.

Refonte du réseau HTA avec nouveau poste de comptable EDF, 3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

Matériel mis en oeuvre

- 1 poste béton de livraison HTA avec tableau SM6 Schneider

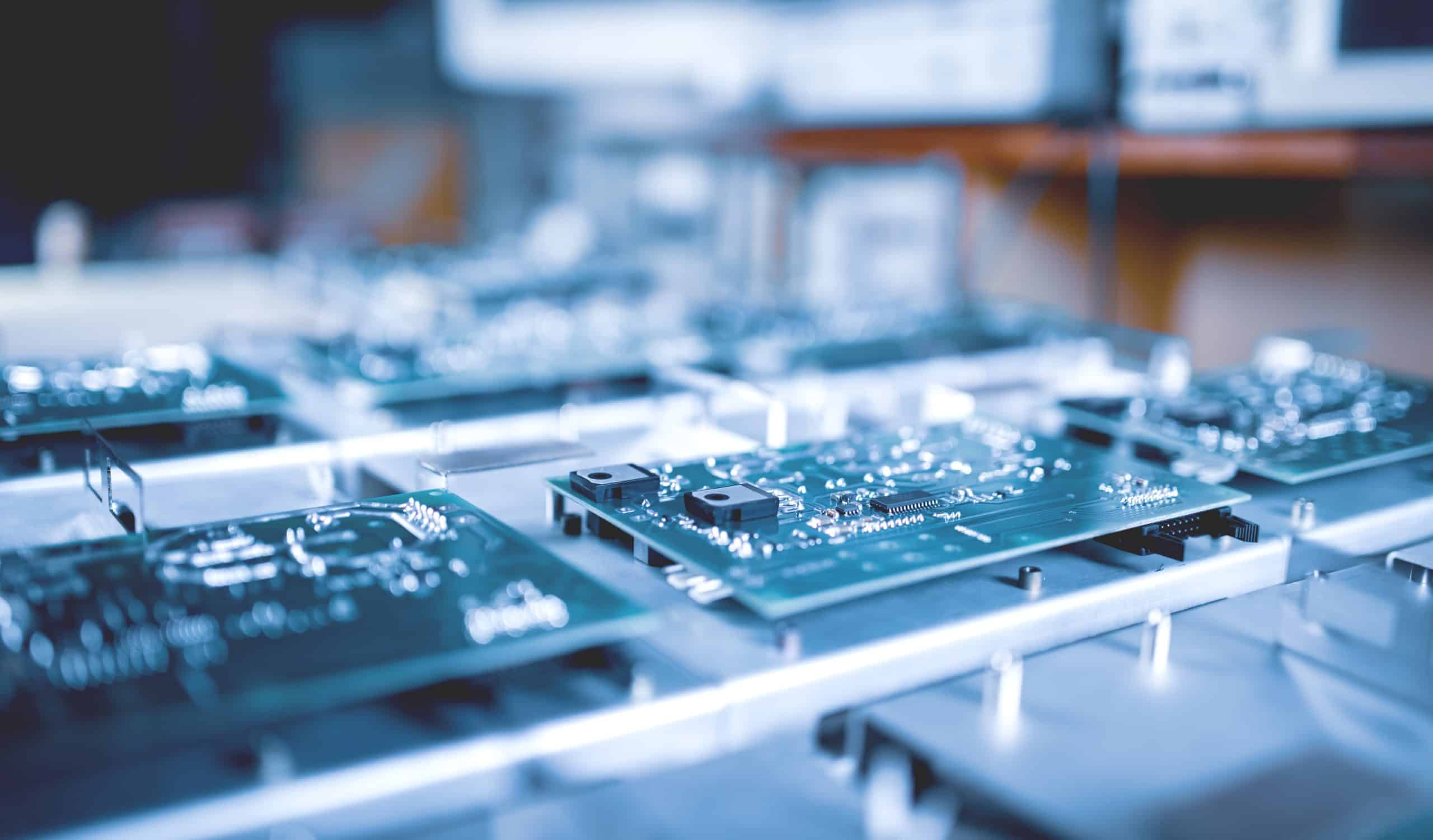

- 3 schelter 40′ HighCube comprenant un tableau HTA Schneider (IM,QM) ; un transformateur GC Power de 1600 KVA 15 Kv 690V double enroulement, l’ensemble de la ventilation et de l’équipement intérieur.

- 3 armoires Siemens G150 1350 Kw 12 pulses 690V

- 3 moteurs 1250 kW D1LA4 équipés de capteurs de vibration

- 3 armoires automate S7 1511 1PN avec ET200SP et Afficheur TP1200 Confort

- 3 ensemble d’instrumentation Siemens (pression différentielle, presse relative, température, débitmètre, capteur de niveau, barrière ATEX…)

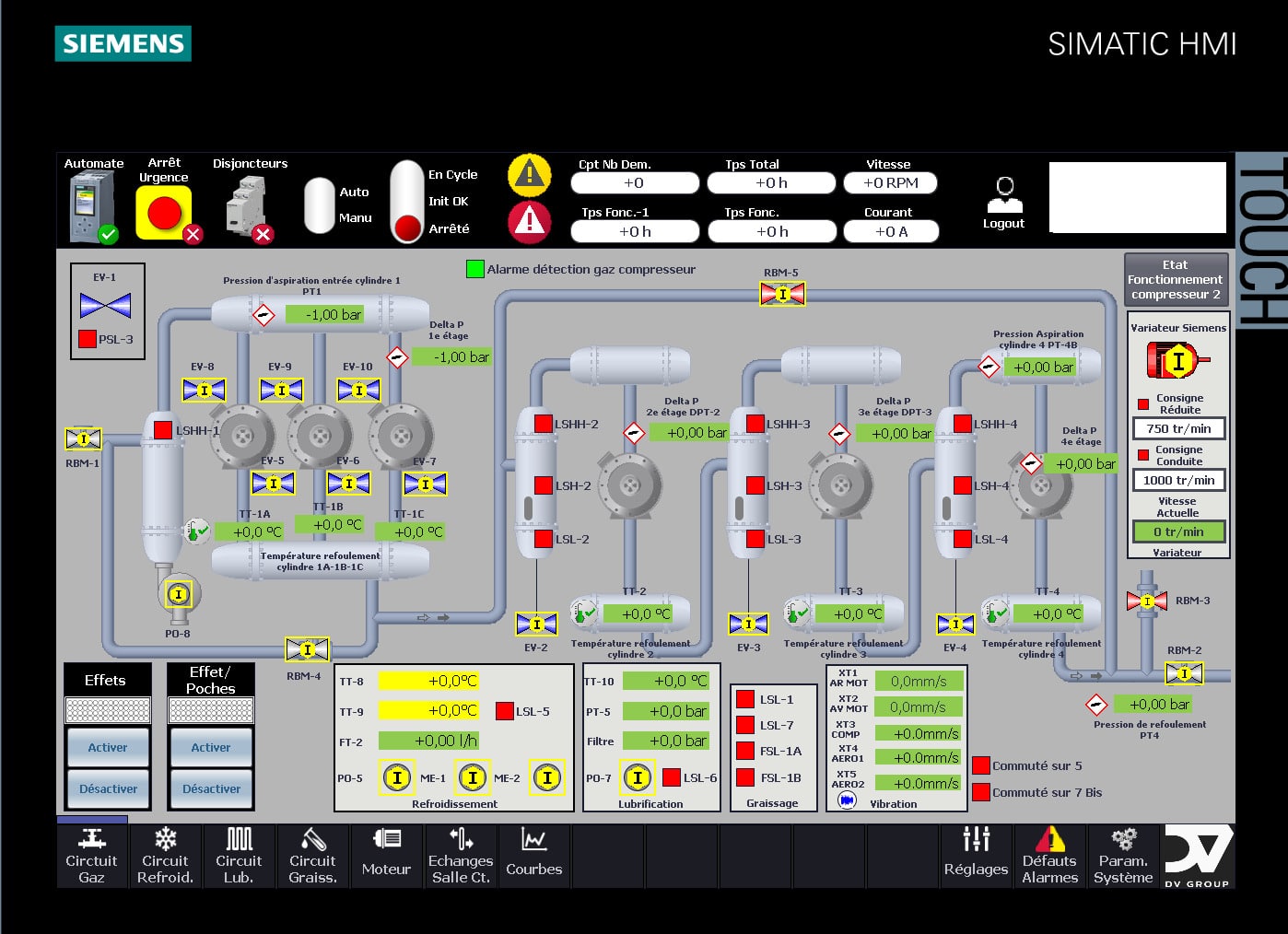

Vue principale

Vue principale

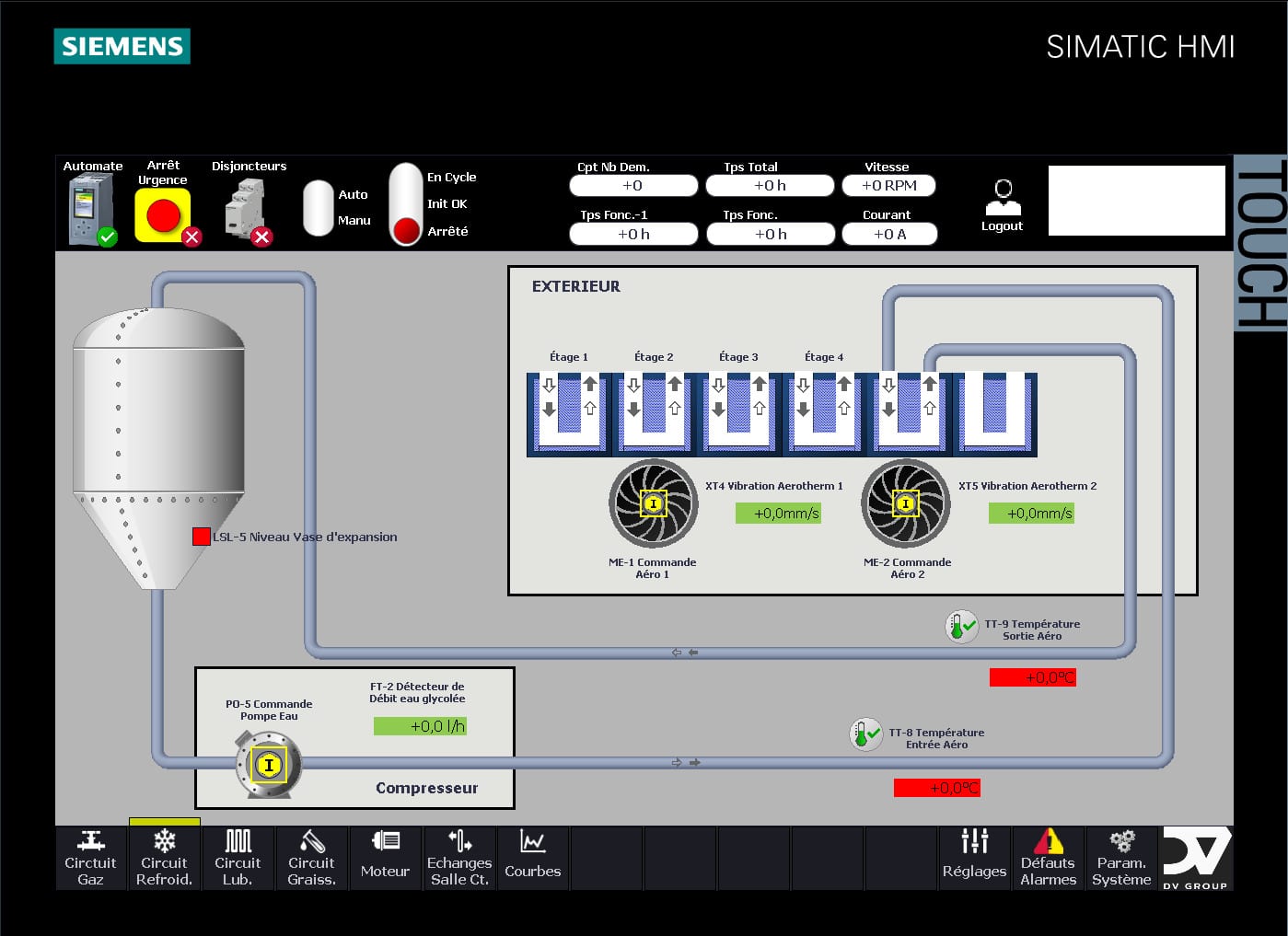

Vue complète du circuit de refroidissement

Vue complète du circuit de refroidissement

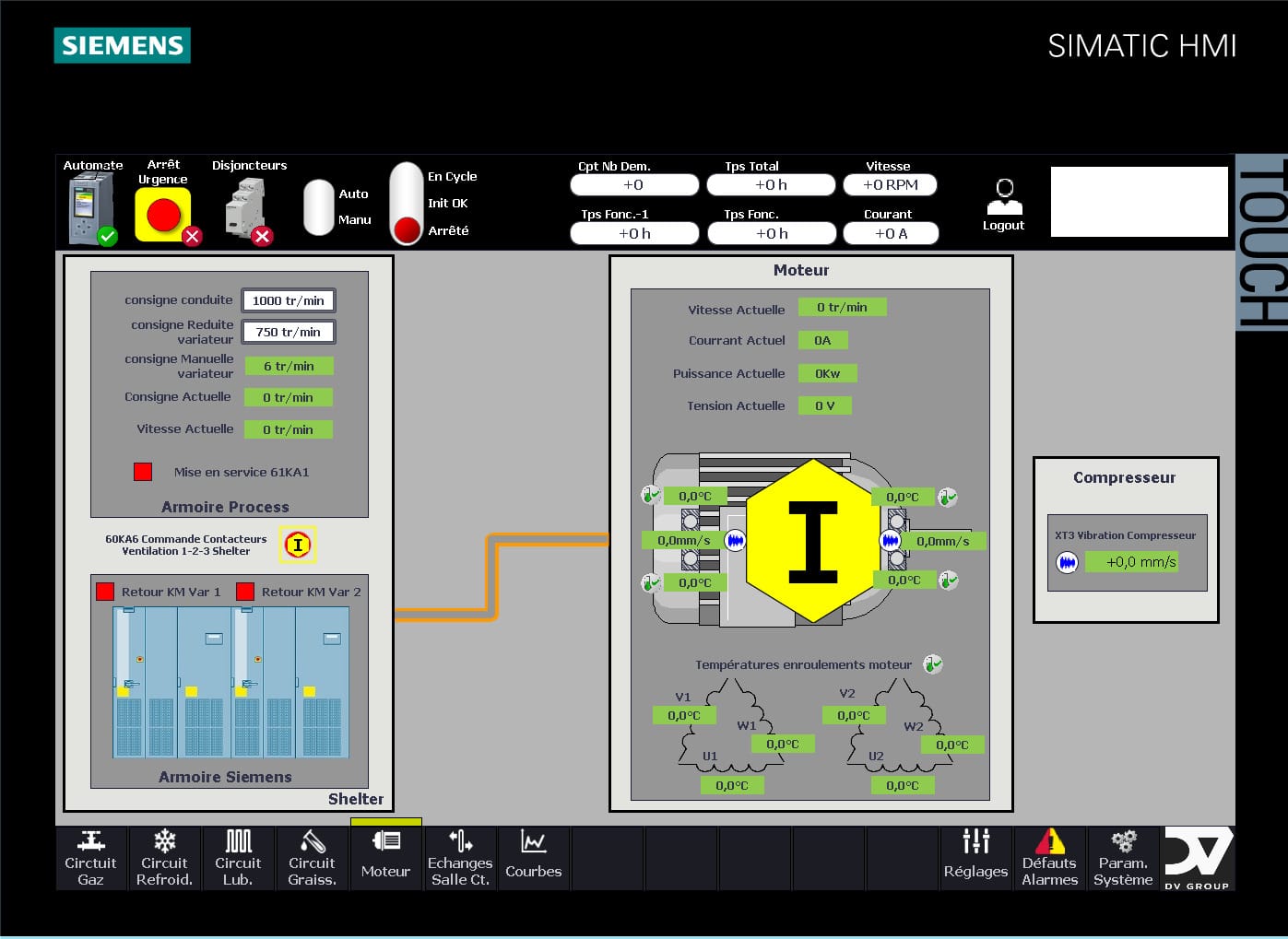

Vue moteur

Vue moteur

3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

3 Schelters équipés chacun d’un tableau HTA de protection, d’un transformateur 1600 Kva Double enroulement Dodécaphasé, d’un variateur 12 pulses 1350 kW d’une armoire de contrôle commande avec instrumentation ATEX et d’un moteur 1250 kW.

Gains et bénéfices client

- Les rendements d’installation sont passés de 50% à près de 95%, avec retour sur investissement inférieur à 1 an

- Coûts énergétiques maîtrisés

- Disponibilité accrue de l’installation

- Diminution des interventions de maintenance

- Gains de production liés à l’augmentation de la productivité de 25% par rapport aux moteurs thermiques.

- Maintenance facilitée par un contrôle à distance, hors zone Atex

Expertises

Nous vous apportons des solutions d’ingénierie, de maintenance et de contrôle associées à la connaissance de vos process.

Etudes de cas

Ceci pourrait vous intéresser

Retrofit drive moteur transfert presse

Préventif sur 2 Masterdrive 800 Kw (armoire 3 portes)

Réparation en urgence d’un moteur (200KW) d’extrudeuse à la suite d’une mesure vibratoire

Rétrofit d’un tour bi-chariots

Intégration de système moto-régulé local éco fluide

Rétrofit Drive motorisation sectionnelle a papier

Plan de Maintenance Préventive Variateurs Large Drive

Analyse réseau électrique papeterie

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Monitoring vibratoire d’une ligne de fabrication de café

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Gestion de l’obsolescence : Audit du parc matériel d’une usine de moteurs de camions

Ligne d’assemblage couvercle BUSBAR

Réparation et fiabilisation de variateurs

ELOPAK : Maintenance électronique préventif correctif

Maintenance préventive de Masterdrive Siemens

Préventif de 43 variateurs Simovert Masterdrive de 0.75 KW à 700 KW

Fiabilisation de 32 Masterdrives Siemens (6SE70) sur sectionnelle de machine à papier

MELEGHY : Préventif de 24 variateurs Powerblocks Siemens

Contrat de maintenance préventive

Dépannage en urgence sur un variateur ABB ACS800 120KW

Intervention sur 2 variateurs LEROY SOMER 600 kW

Révision de 12 moteurs Siemens Torque Simotics T-1FW3

Maintenance préventive de 17 servomoteurs et variateurs d’axe Siemens

X-FAB : Remplacement de deux extracteurs ventilateurs

Dépannage d’un ventilateur de tirage

19 ensembles moteurs/réducteurs/ventilateurs de 50 kg (2,2 KW) à 5 tonnes (7,2MW)

Révision d’un réducteur d’extrudeuse avec 2 arbres de sorties indexés

Maintenance électronique et électromécanique de 3 installations Banbury (moteurs CC et variateurs)

Moteur Siemens 450 KW avec mode de refroidissement à eau

Révision d’un moteur CC 540 KW de laminoir

LENGLET IMPRIMEURS : 1€ pour réduire sa facture énergétique

Modélisation du réseau électrique HTA/BT

Fiabilisation d’une ligne de décapage

Analyse CEM

Modélisation réseau

Monitoring vibratoire réducteur polymériseur

Projet d’amélioration méthode maintenance

Contrat de mesures vibratoires

Contrat de suivi vibratoire

Contrôle par onde de choc de 46 moteurs asynchrones de 7,5KW (400V) à 750KW (5000V)

Remplacement de 4 CN obsolètes 810T par 1 CN Sinumerik 840D sl Siemens

Modification îlot ZF

Remplacement robot presse

Cellule robotisée de dépose résine et convoyage d’une ligne d’emballage de batteries DAIMLER

Robot de palettisation ligne peinture

Robot de lavage de bacs à endives

Digital Twin d’une nouvelle ligne de production

LENGLET IMPRIMEURS : Retrofit variateurs moteurs unités de récupération de solvant

Rétrofit de l’électronique de puissance et de commande d’une ligne de découpe

Rétrofit électrique pont HFX 16T

Remplacement de 7 variateurs CC ALSTHOM d’un four

Rétrofit d’un imposant banc d’équilibrage

Retrofit d’une machine de superfinition de pièces usinées

Retrofit de la partie automatisme d’une ligne d’impression 9 couleurs