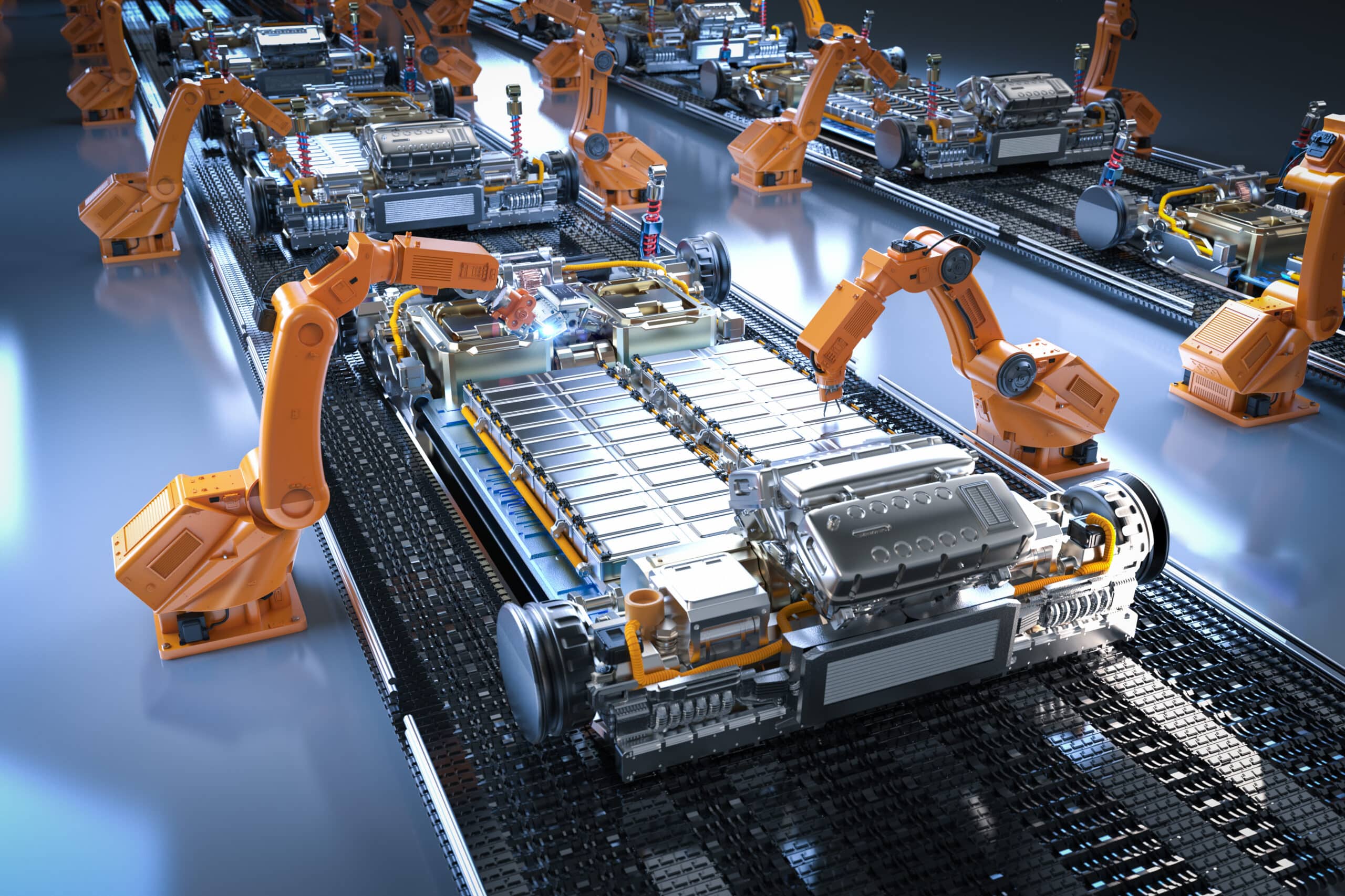

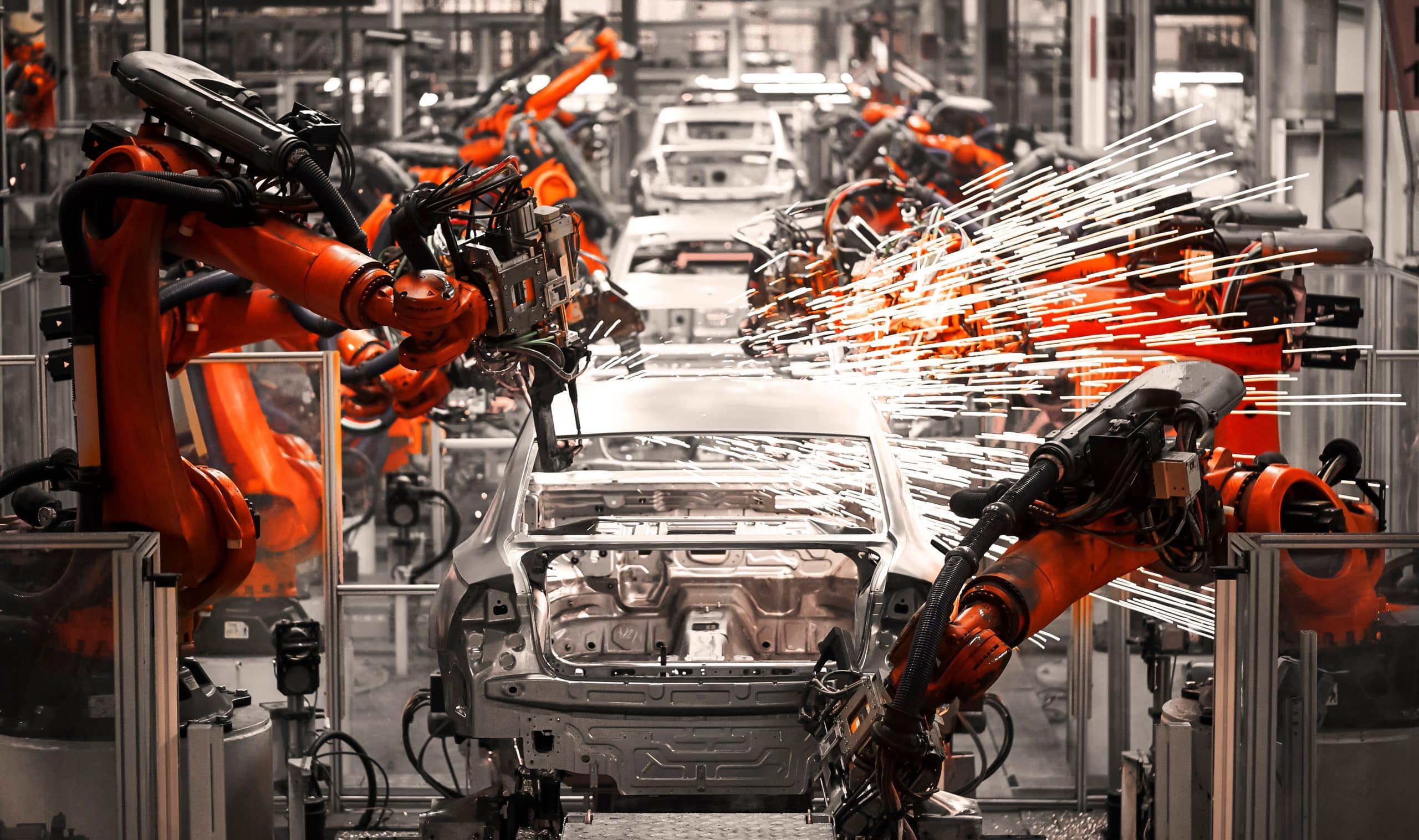

Robot de palettisation ligne peinture

Nombre d’heures projet : 1354 heures

Durée du projet : 6 mois

Nombre de techniciens : 5

Attente client

Un manufacturier spécialisé dans les fenêtres de toit, a récemment investi dans l’évolution d’une de ses lignes de production. En effet, certaines difficultés rencontrées sur la qualité des produits ainsi que sur la gestion des postes opérateurs a décidé notre client a totalement repenser sa ligne de peinture.

Les objectifs sont clairs :

- Réduire les défauts de qualité sur les montants peints en sortie de four en maitrisant la qualité de la palettisation

- Réduire les TMS : la palettisation étant manuelle, ce poste occupe 2 à 3 personnes dans des conditions de travail difficiles (plusieurs tonnes de composants portées par jour)

- Garantir le temps de cycle pour le nouveau four, donc une répétabilité sur toutes les diversités (55)

Solution DV GROUP

Pour atteindre ces différents objectifs, nous proposons à notre client de mettre en place un ilot robotisé. Objectif : Palettiser en automatique les différents montants et traverses en sortie de four pour l’expédition au bâtiment montage. Sa fonction est de palettiser des couches de composants préalablement préparées en bout de convoyeur en respectant les temps de cycle de chaque référence. Ainsi, le robot place entre chaque couche deux tasseaux qui viennent caler les composants.

Les + : adaptabilité à toutes les références de montants, respect des temps de cycle, proposition d’un mode dégradé qui n’inclut pas le robot.

Pour cela, différents types de matériel sont utilisés :

- 1 Robot 6 axes FANUC R2000i 210kg

- Robot guide pour la simulation robot

- Logiciel NX/Mcd pour simuler le convoyeur formation couche

- 1 automate S7 et IHM Comfort

- 1 caméra de reconnaissance de profil Keyence

Ainsi durant 6 mois, les experts de notre bureau d’études se sont mobilisés afin de mener à bien ce projet robotique.

Travaux réalisés

Solution technique DV GROUP clé en main

- Validation du dimensionnement et du respect des cadences par simulation 3D

- Proposition d’une solution automatisée avec un robot FANUC et un automate Siemens avec une gestion d’axe embarquée sur le préhenseur

- Gestion d’un convoyeur par came électronique pour la formation de chaque couche avec un écart maitrisé entre chaque composant afin d’augmenter la qualité

- Vérification des pièces par contrôle caméra en entrée

- Installation et mise en service complète dans les locaux DV GROUP pour un temps de chantier et de mise en service réduit chez le client

Gains et bénéfices client

- Prise en compte de chaque diversité sans réglage avec une cadence garantie et changement de diversité à la volée

- Augmentation de la qualité des produits, diminution des rebuts

- Respect du standard mondial de programmation PackML utilisé par VELUX pour plus de réactivité à la maintenance

- Possibilité d’adapter la production à un nouveau composant par simple paramétrage sur l’IHM

- Pénibilité du poste fortement réduite : diminution significative des arrêts de travail

Expertises

Nous vous apportons des solutions d’ingénierie, de maintenance et de contrôle associées à la connaissance de vos process.

Etudes de cas

Ceci pourrait vous intéresser

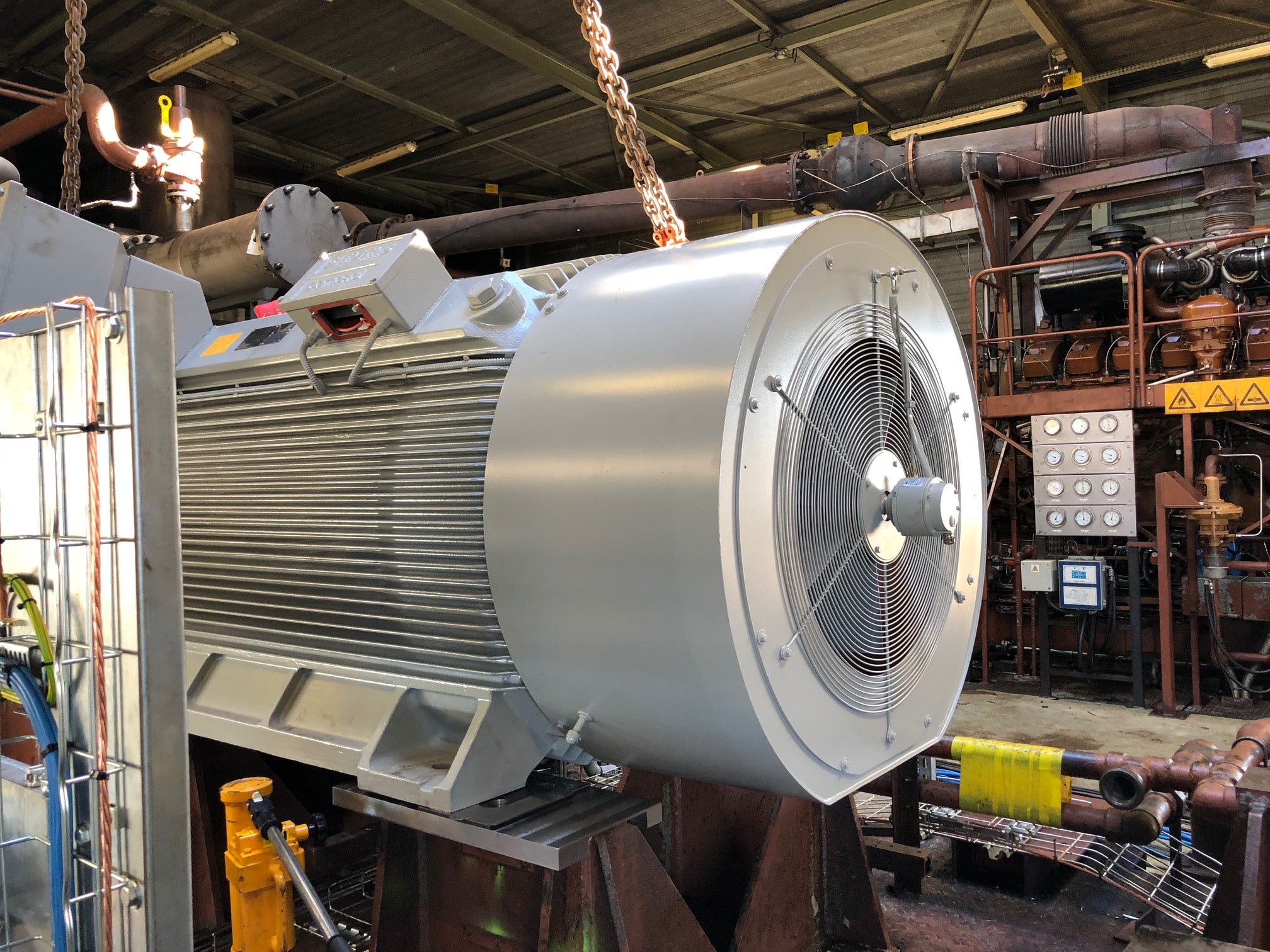

Retrofit drive moteur transfert presse

Préventif sur 2 Masterdrive 800 Kw (armoire 3 portes)

Réparation en urgence d’un moteur (200KW) d’extrudeuse à la suite d’une mesure vibratoire

Rétrofit d’un tour bi-chariots

Intégration de système moto-régulé local éco fluide

Rétrofit Drive motorisation sectionnelle a papier

Plan de Maintenance Préventive Variateurs Large Drive

Analyse réseau électrique papeterie

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Monitoring vibratoire d’une ligne de fabrication de café

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Gestion de l’obsolescence : Audit du parc matériel d’une usine de moteurs de camions

Ligne d’assemblage couvercle BUSBAR

Réparation et fiabilisation de variateurs

ELOPAK : Maintenance électronique préventif correctif

Maintenance préventive de Masterdrive Siemens

Préventif de 43 variateurs Simovert Masterdrive de 0.75 KW à 700 KW

Fiabilisation de 32 Masterdrives Siemens (6SE70) sur sectionnelle de machine à papier

MELEGHY : Préventif de 24 variateurs Powerblocks Siemens

Contrat de maintenance préventive

Dépannage en urgence sur un variateur ABB ACS800 120KW

Intervention sur 2 variateurs LEROY SOMER 600 kW

Révision de 12 moteurs Siemens Torque Simotics T-1FW3

Maintenance préventive de 17 servomoteurs et variateurs d’axe Siemens

X-FAB : Remplacement de deux extracteurs ventilateurs

Dépannage d’un ventilateur de tirage

19 ensembles moteurs/réducteurs/ventilateurs de 50 kg (2,2 KW) à 5 tonnes (7,2MW)

Révision d’un réducteur d’extrudeuse avec 2 arbres de sorties indexés

Maintenance électronique et électromécanique de 3 installations Banbury (moteurs CC et variateurs)

Moteur Siemens 450 KW avec mode de refroidissement à eau

Révision d’un moteur CC 540 KW de laminoir

LENGLET IMPRIMEURS : 1€ pour réduire sa facture énergétique

Modélisation du réseau électrique HTA/BT

Fiabilisation d’une ligne de décapage

Analyse CEM

Modélisation réseau

Monitoring vibratoire réducteur polymériseur

Projet d’amélioration méthode maintenance

Contrat de mesures vibratoires

Contrat de suivi vibratoire

Contrôle par onde de choc de 46 moteurs asynchrones de 7,5KW (400V) à 750KW (5000V)

Remplacement de 4 CN obsolètes 810T par 1 CN Sinumerik 840D sl Siemens

Modification îlot ZF

Remplacement robot presse

Cellule robotisée de dépose résine et convoyage d’une ligne d’emballage de batteries DAIMLER

Robot de lavage de bacs à endives

Digital Twin d’une nouvelle ligne de production

LENGLET IMPRIMEURS : Retrofit variateurs moteurs unités de récupération de solvant

Rétrofit de l’électronique de puissance et de commande d’une ligne de découpe

Rétrofit électrique pont HFX 16T

Motorisation des compresseurs d’une station de compression de gaz de mine

Remplacement de 7 variateurs CC ALSTHOM d’un four

Rétrofit d’un imposant banc d’équilibrage

Retrofit d’une machine de superfinition de pièces usinées

Retrofit de la partie automatisme d’une ligne d’impression 9 couleurs