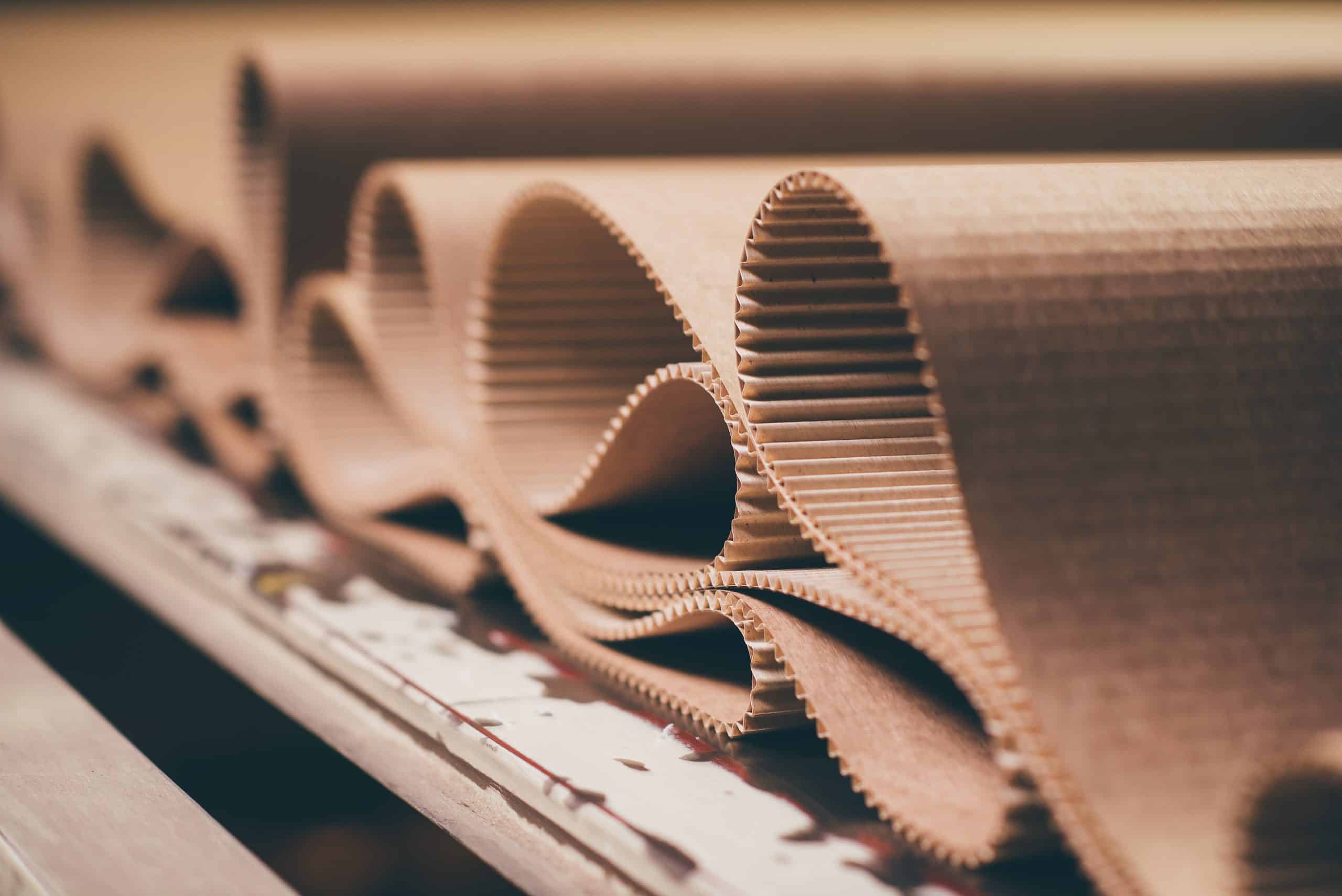

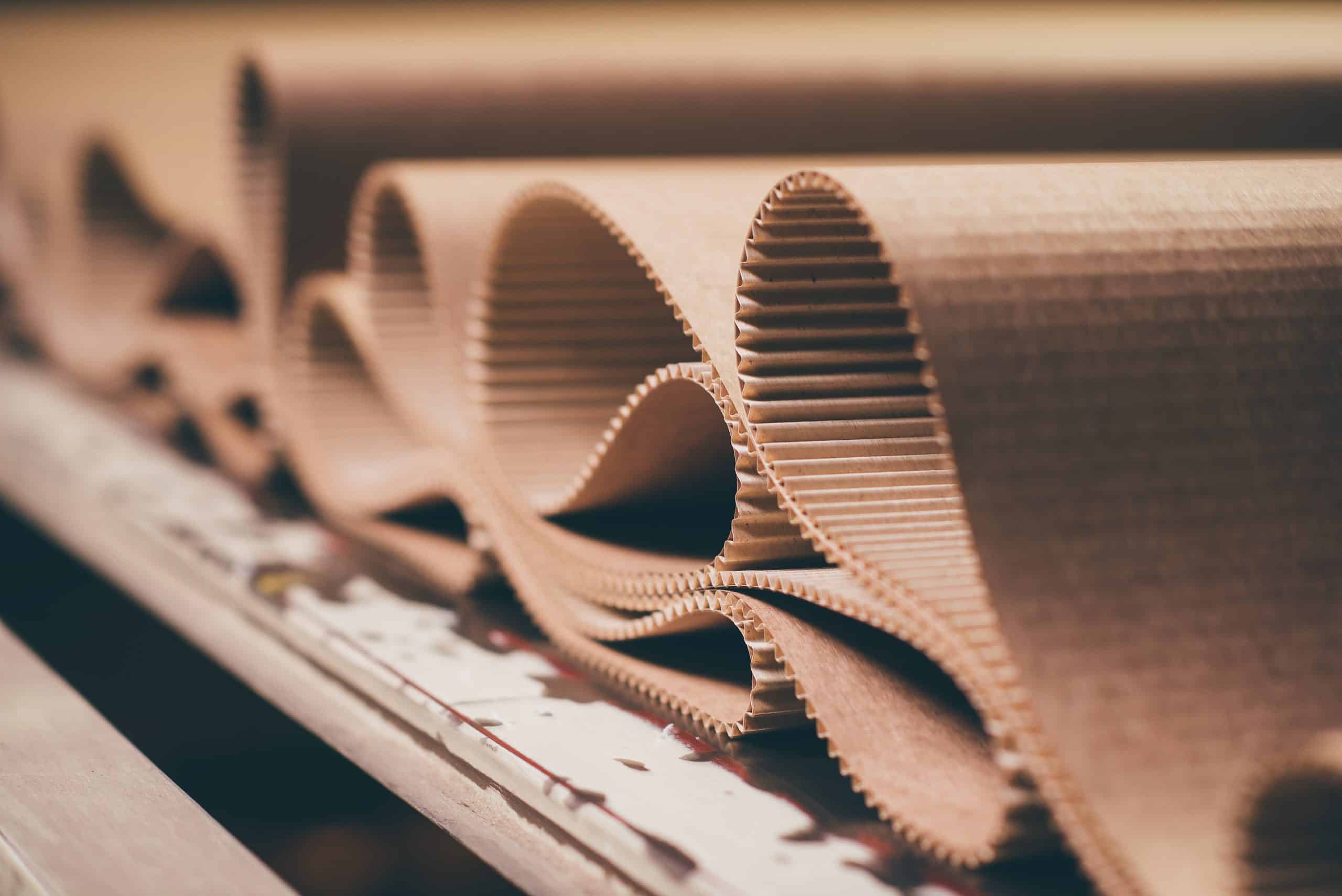

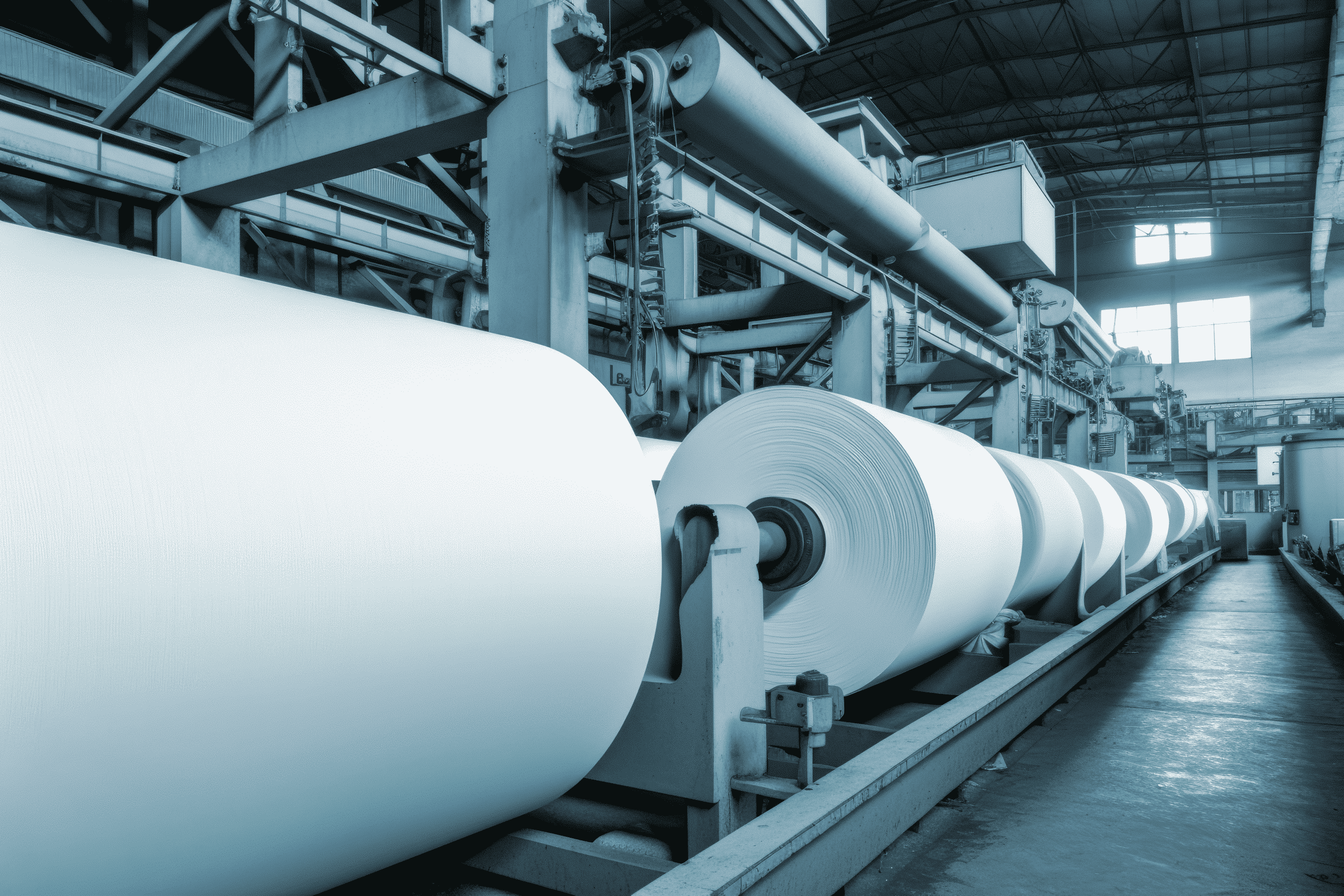

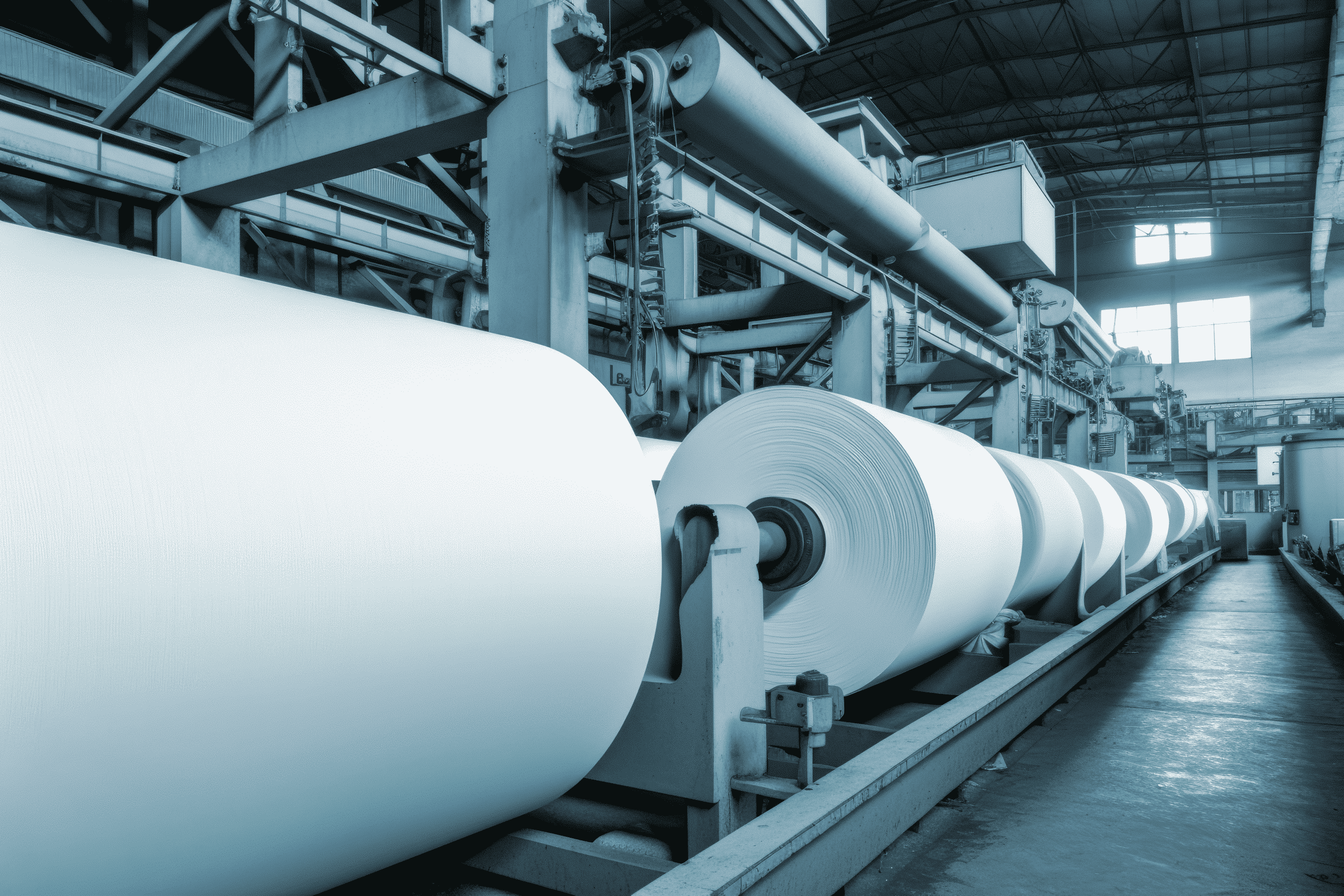

Rétrofit Drive motorisation sectionnelle a papier

Nombre d’heures projet : 4500 heures

Durée du projet :18 mois

Attente client

Notre client, papetier, doit faire face à un parc de variateurs ABB vieillissants et difficilement maintenables. La situation est aggravée par l’absence de pièces de rechange, en raison de l’obsolescence complète de ces équipements.

Solution DV GROUP

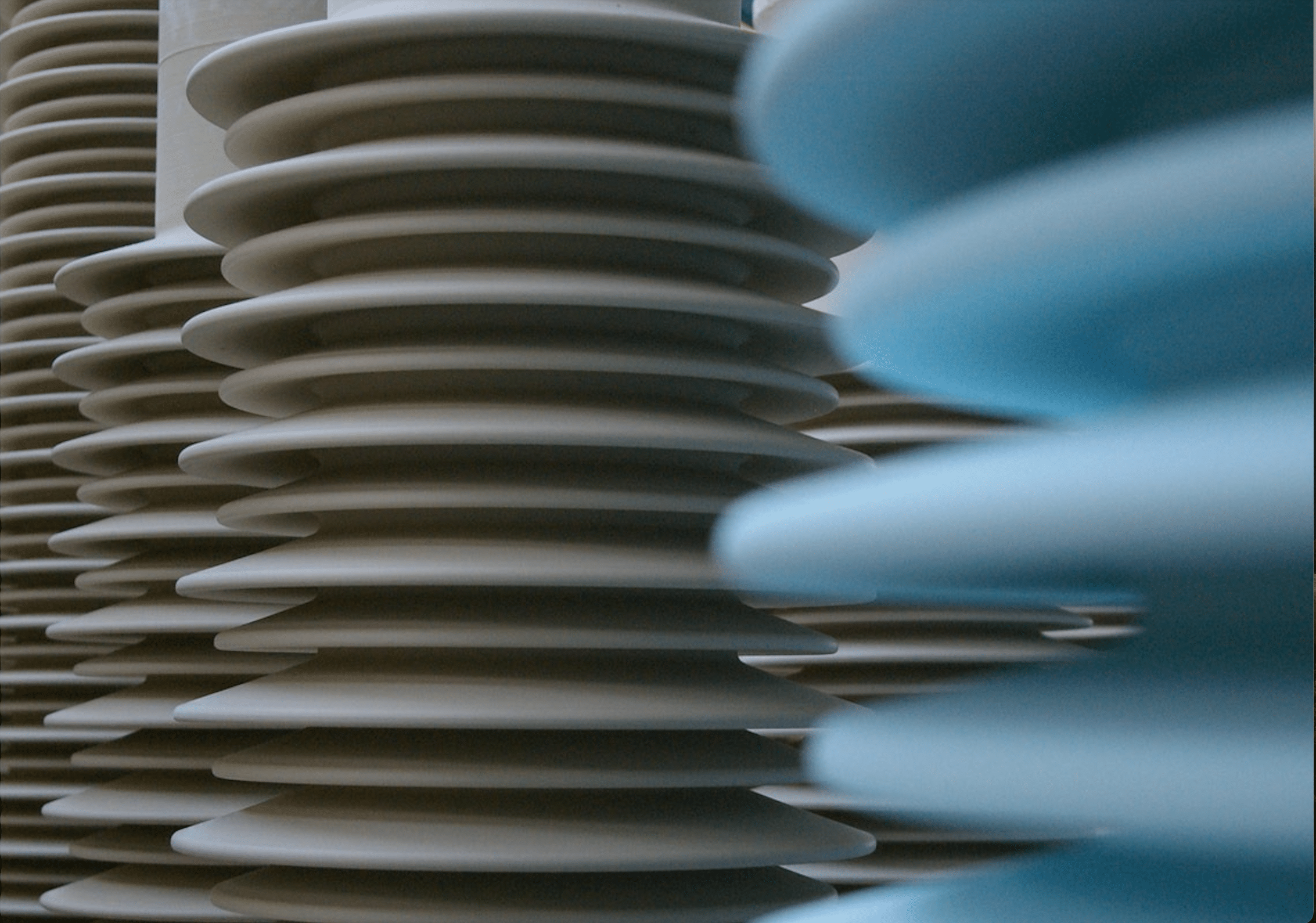

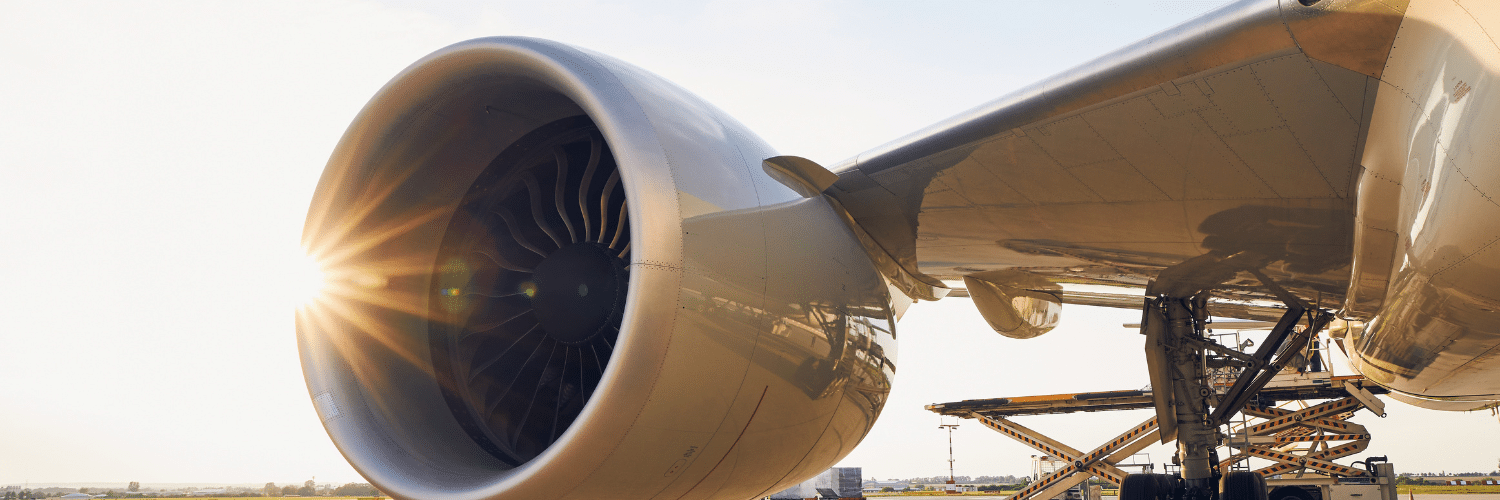

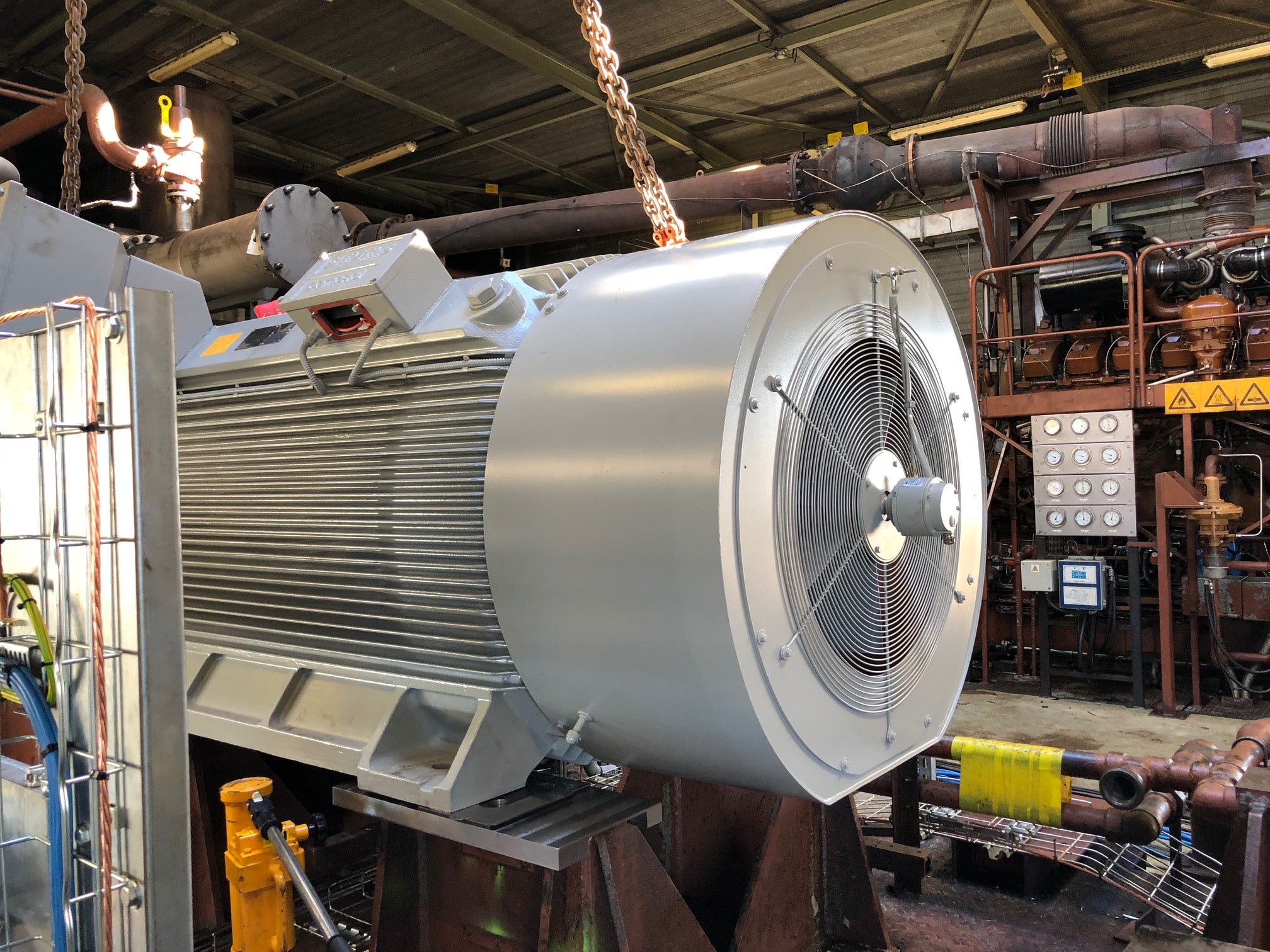

Pour atteindre ces différents objectifs, nous procédons à une qualification approfondie avec le constructeur de la machine pour la mise en œuvre d’une nouvelle régulation. Cela inclut la définition de solutions drive adaptées aux applications d’entraînement et centrifuge, ainsi que la spécification des moteurs appropriés. De plus, nous dimensionnons une nouvelle série d’armoires « clefs en main » pour garantir une intégration optimale.

Nous collaborons également étroitement avec nos partenaires en Europe centrale et orientale (CEE) pour la mise en œuvre des certificats requis. Cette démarche vise à assurer la conformité et l’efficacité de nos installations, tout en respectant les normes et standards en vigueur.

Chaque aspect, depuis la définition des solutions drive jusqu’à l’échange avec nos partenaires pour les certificats, est soigneusement planifié et exécuté pour garantir un fonctionnement optimal et une régulation parfaitement adaptée aux besoins spécifiques des applications concernées.

Travaux réalisés

- Étude et développement électrique de l’entraînement mécanique

Étude approfondie des besoins et spécifications pour l’entraînement mécanique, en tenant compte des contraintes et objectifs de performance. - Étude de la communication entre les variateurs et le contrôleur Valmet

Analyse et optimisation des protocoles de communication entre les variateurs et le contrôleur Valmet pour assurer une intégration fluide et efficace. - Fabrication en atelier des armoires

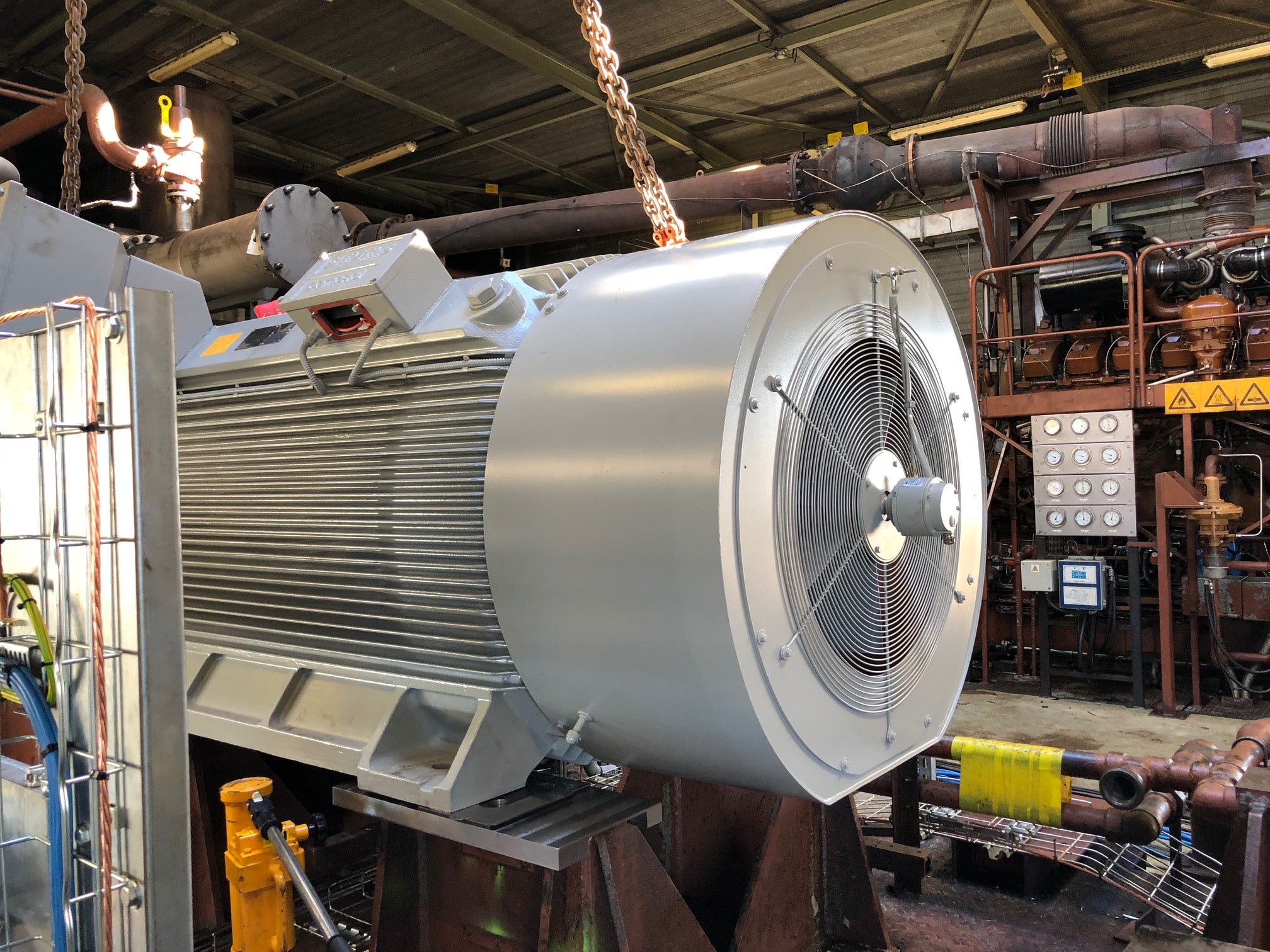

Conception et assemblage des armoires électriques en atelier, en respectant les normes de qualité et de sécurité. - Installation sur site des armoires et moteurs

Mise en place des armoires et des moteurs sur le site d’exploitation, avec une attention particulière à la précision et à la conformité des installations. - Essais

Réalisation de tests rigoureux pour vérifier le bon fonctionnement des équipements et assurer leur performance optimale. - Mise en service

Démarrage et validation de l’ensemble du système, avec un suivi attentif pour garantir une mise en service réussie et sans accroc.

Gains et bénéfices client

- Augmentation de la vitesse de ligne de 10%

- Réduction des casses papiers

- Partiellement subventionné par les CEE

- Pérennisation des produits intégrés sur 20 an

- Fiabilisation du contrôle machine

- Support DV GROUP avec solution digitale intégrée

Expertises

Nous vous apportons des solutions d’ingénierie, de maintenance et de contrôle associées à la connaissance de vos process.

Etudes de cas

Ceci pourrait vous intéresser

Ligne d’assemblage couvercle BUSBAR

Modification îlot ZF

Modernisation d’une ligne de production

Remplacement robot presse

Maintenance préventive de plus de 120 moteurs et variateurs

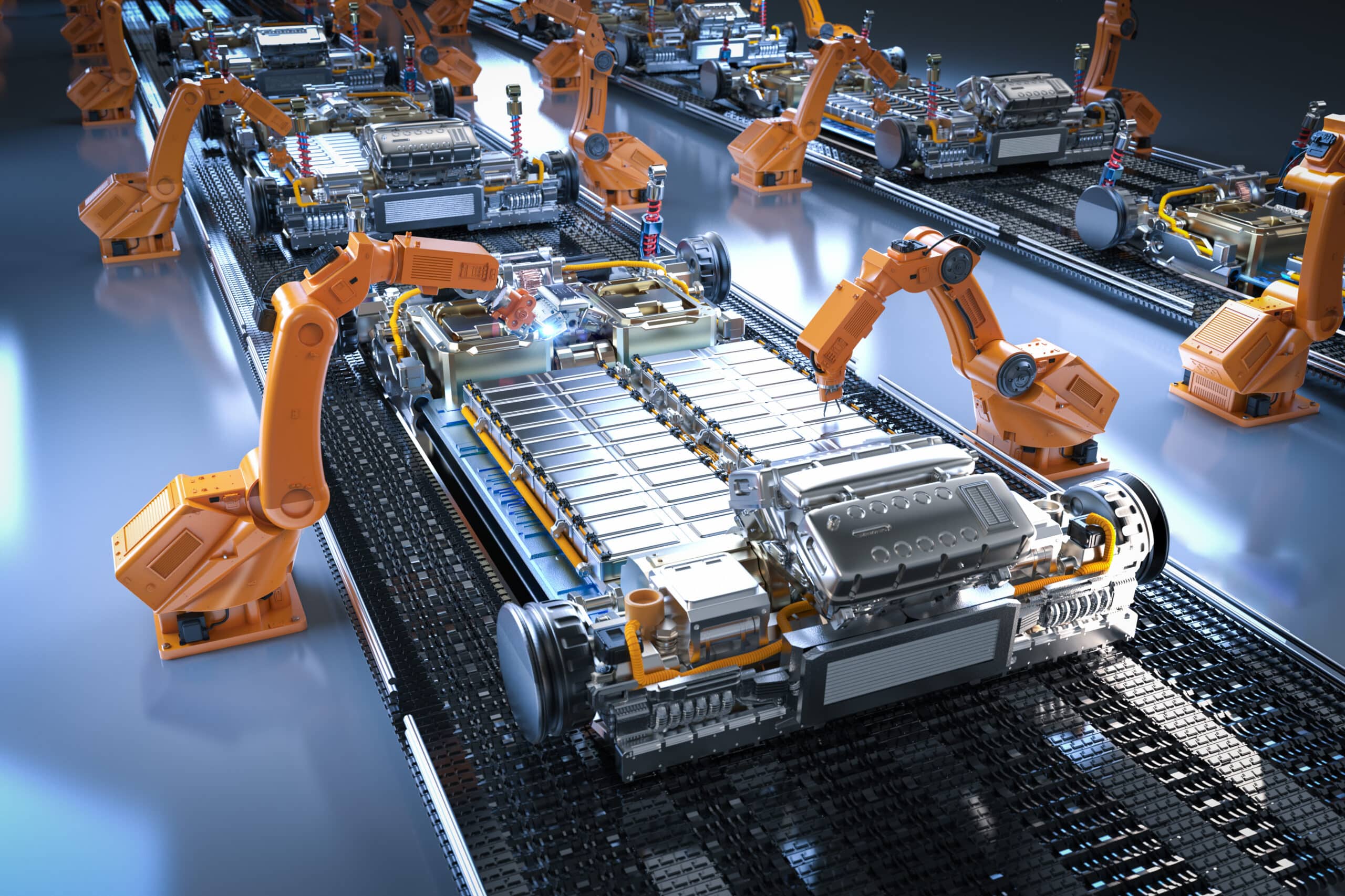

Cellule robotisée de dépose résine et convoyage d’une ligne d’emballage de batteries DAIMLER

Retrofit drive moteur transfert presse

Préventif sur 2 Masterdrive 800 Kw (armoire 3 portes)

Robot de palettisation ligne peinture

Réparation en urgence d’un moteur (200KW) d’extrudeuse à la suite d’une mesure vibratoire

Rétrofit d’un tour bi-chariots

Remplacement de motorisation

Intégration de système moto-régulé local éco fluide

Plan de Maintenance Préventive Variateurs Large Drive

Analyse réseau électrique papeterie

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Monitoring vibratoire d’une ligne de fabrication de café

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Gestion de l’obsolescence : Audit du parc matériel d’une usine de moteurs de camions

Réparation et fiabilisation de variateurs

ELOPAK : Maintenance électronique préventif correctif

Maintenance préventive de Masterdrive Siemens

Préventif de 43 variateurs Simovert Masterdrive de 0.75 KW à 700 KW

Fiabilisation de 32 Masterdrives Siemens (6SE70) sur sectionnelle de machine à papier

MELEGHY : Préventif de 24 variateurs Powerblocks Siemens

Contrat de maintenance préventive

Dépannage en urgence sur un variateur ABB ACS800 120KW

Intervention sur 2 variateurs LEROY SOMER 600 kW

Révision de 12 moteurs Siemens Torque Simotics T-1FW3

Maintenance préventive de 17 servomoteurs et variateurs d’axe Siemens

X-FAB : Remplacement de deux extracteurs ventilateurs

Dépannage d’un ventilateur de tirage

19 ensembles moteurs/réducteurs/ventilateurs de 50 kg (2,2 KW) à 5 tonnes (7,2MW)

Révision d’un réducteur d’extrudeuse avec 2 arbres de sorties indexés

Maintenance électronique et électromécanique de 3 installations Banbury (moteurs CC et variateurs)

Moteur Siemens 450 KW avec mode de refroidissement à eau

Révision d’un moteur CC 540 KW de laminoir

LENGLET IMPRIMEURS : 1€ pour réduire sa facture énergétique

Modélisation du réseau électrique HTA/BT

Fiabilisation d’une ligne de décapage

Analyse CEM

Modélisation réseau

Monitoring vibratoire réducteur polymériseur

Projet d’amélioration méthode maintenance

Contrat de mesures vibratoires

Contrat de suivi vibratoire

Contrôle par onde de choc de 46 moteurs asynchrones de 7,5KW (400V) à 750KW (5000V)

Remplacement de 4 CN obsolètes 810T par 1 CN Sinumerik 840D sl Siemens

Robot de lavage de bacs à endives

Digital Twin d’une nouvelle ligne de production

LENGLET IMPRIMEURS : Retrofit variateurs moteurs unités de récupération de solvant

Rétrofit de l’électronique de puissance et de commande d’une ligne de découpe

Rétrofit électrique pont HFX 16T

Motorisation des compresseurs d’une station de compression de gaz de mine

Remplacement de 7 variateurs CC ALSTHOM d’un four

Rétrofit d’un imposant banc d’équilibrage

Retrofit d’une machine de superfinition de pièces usinées

Retrofit de la partie automatisme d’une ligne d’impression 9 couleurs