MELEGHY: Präventivwartung von 24 Siemens Powerblocks-Antrieben

Anzahl der Arbeitsstunden des Projekts: 350 Stunden

Projektdauer: 14 Monate

4 Techniker

Kundenerwartung

Unser Kunde, ein Hersteller von Karosseriepressteilen und Schweißbaugruppen, beabsichtigt, zwei seiner Stanzpressen zu optimieren. Die Zuverlässigkeit des Systems ist durch die verminderte MTBF beeinträchtigt und unser Kunde hat Schwierigkeiten mit der MTTR, weil er keinen Lagerbestand in der Fabrik hat. In diesem Zusammenhang ist es unerlässlich, die Zuverlässigkeit der Frequenzumrichter der Anlage zu verbessern.

Lösung von DV GROUP

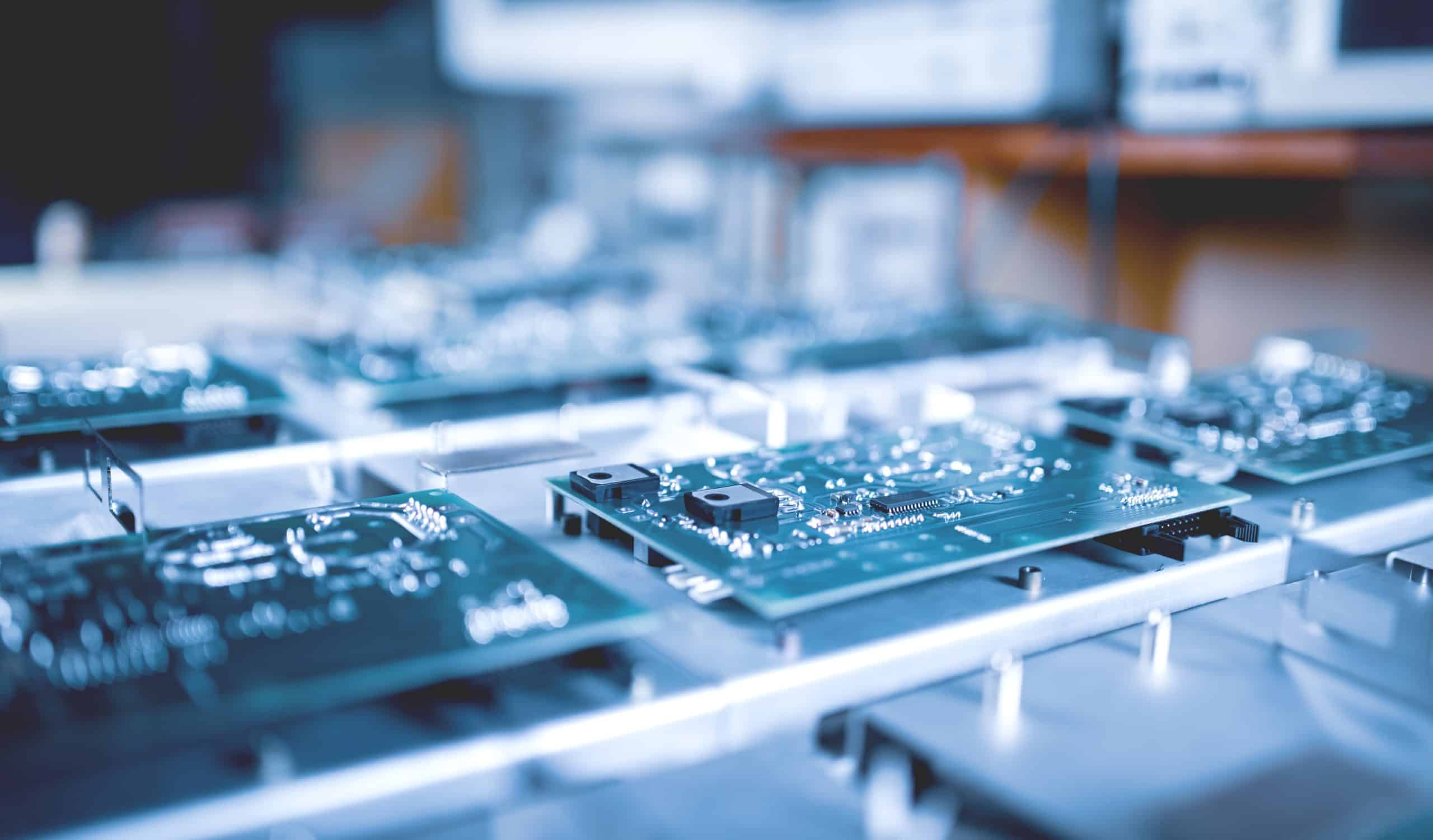

Um dieses Ziel zu erreichen, beauftragt uns unser Kunde mit der Präventivwartung von 24 Siemens Powerblocks-Antrieben über einen Zeitraum von 14 Monaten. Wir empfehlen eine regelmäßige Präventivwartung der Antriebe während ihres gesamten Lebenszyklus, um maximale Effizienz und minimale Kosten für nicht im Wartungsplan enthaltene Reparaturen zu gewährleisten.

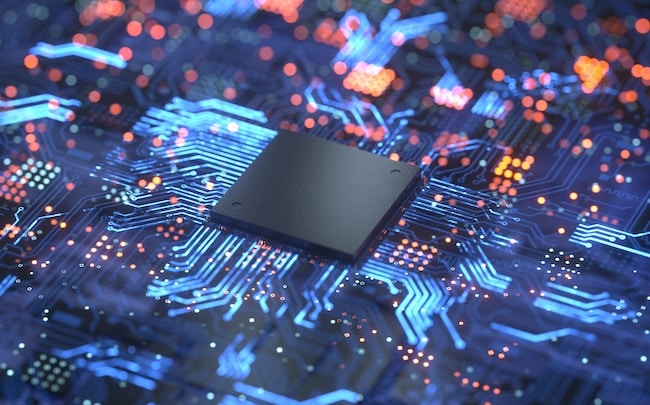

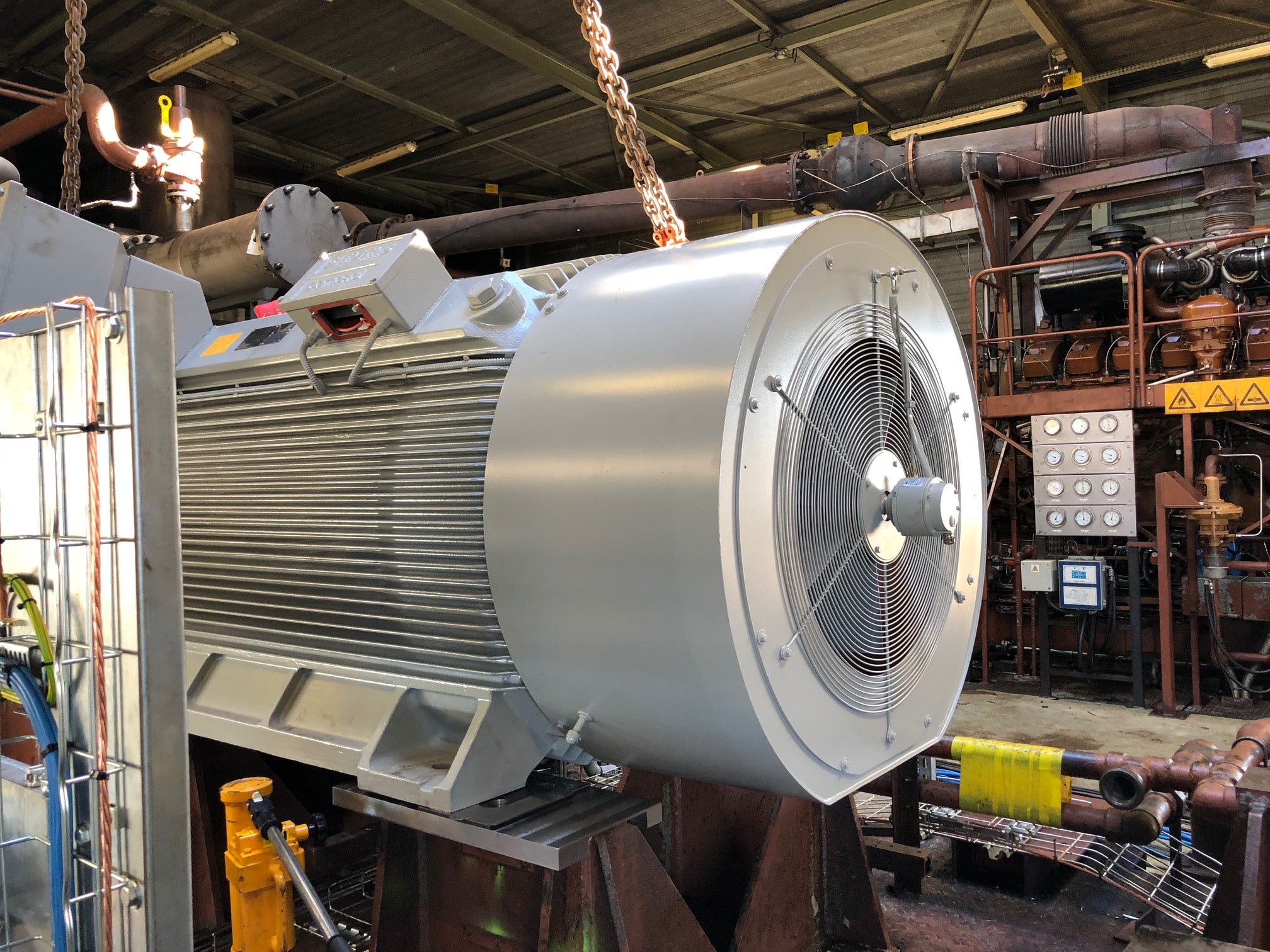

Dabei werden 2 Arten von Antrieben bearbeitet:

- 15 Powerblocks 6SL3352-1AE41-4FA1 Umrichter-Leistungsarm 1405A

- 9 Powerblocks 6SL3352-1AE41-0FA1 Umrichter-Leistungsarm 985A

Ausgeführte Arbeiten

Zunächst einmal kümmern wir uns um das MTTR-Risiko, indem wir den Kundenbestand mit 1 Stück von jedem Powerblock ergänzen. Ziel: Vorschlag der Lösung durch Bestandsrotation. Diese Rotation wird 12 Mal wiederholt, um alle Produkte zu bearbeiten.

Unser Kunde profitiert von einem vollständigen Überholungsservice sowie einem kompletten Test der Produkte.

Die Elektronik-Fachleute unserer Agentur in Norroy-le-Veneur führen diese Leistung vor Ort durch:

– Umgebungskontrolle (Temperatur, Anspannung des Motors)

– Signalsteuerung (Phasenausgleich, Qualität der MLI-Schaltung, Qualität des Zwischenbusses)

– Speichern von Parametern

– Demontage/Wiederzusammenbau der Powerblocks

Unser Team überholt anschließend die Produkte in unserer Werkstatt.

Die technische Lösung der DV GROUP besteht aus

- Vorprüfung des eingehenden Produkts

- Produktreinigung

- Wechsel von Komponenten: Kondensatoren, optischer Sender, Hallsensor usw.

- Überholung der elektromechanischen Elemente: Turbinen, Ventilatoren, Schütze, usw.

- Überprüfung und Austausch von Buskondensatoren

- Überprüfung der IGBTs (Schaltzeit, Abschaltzeit, Lawinendurchbruch usw.)

- Überprüfung der Dichtheit der Leistungselemente

Nach all diesen Prüfungen wird der Powerblock während 12 Stunden einem dynamischen Test bei Nennstrom in den 4 Drehreglern des Frequenzumrichters sowie einer Überprüfung der PWM-Signale und der Bus-Welligkeit unterzogen.

Dann erfassen wir die synchronen und asynchronen Ströme (Gleichtakt-Zirkulationsströme) und kontrollieren die verschiedenen Laststoß-Regelkreise.

Zu guter Letzt installieren wir einen IT 4.0-Sensor, um die Temperatur des bei unserem Kunden wieder installierten Produkts zu kontrollieren.

Wir sind aktuell in Europa das einzige von Siemens Powerblock autorisierte Reparaturunternehmen. Das bedeutet, dass wir von Siemens autorisiert sind, die Powerblocks der Antriebe G150, G130, G180 und Micromaster 440 zu reparieren. Diese Genehmigung ermöglicht uns ein schnelleres Eingreifen, da wir Zugang zu allen Ersatzteilen und Komponenten dieser Reihe haben.

Nutzen und Kundenvorteile

- Verlängerte Lebensdauer des elektronischen Materials

- Produktivitätsgewinn: keine Produktionsunterbrechung

- Wirtschaftlicher Gewinn: halbierte Ausgaben im Vergleich zum Austausch durch neue Produkte

- Bereitstellung von Ersatzteilen

- Verringerte Stillstandszeit im Störungsfall