Nos expertises

Contrôle Prédictif

Connaissez-vous l’état de santé des équipements essentiels à votre processus de production ?

Avec le CONTRÔLE Prédictif, garder un œil sur vos machines et process !

Nous vous offrons un ensemble de prestations visant à écouter, observer, analyser et surveiller l’ensemble des installations électriques et mécaniques.

Le CONTRÔLE Prédictif vous permet :

- 10 à 40 % de réduction de coût de maintenance

- Nombre de pannes ÷ 2

- 90% des défauts détectés

- 100% Sérénité

Solutions

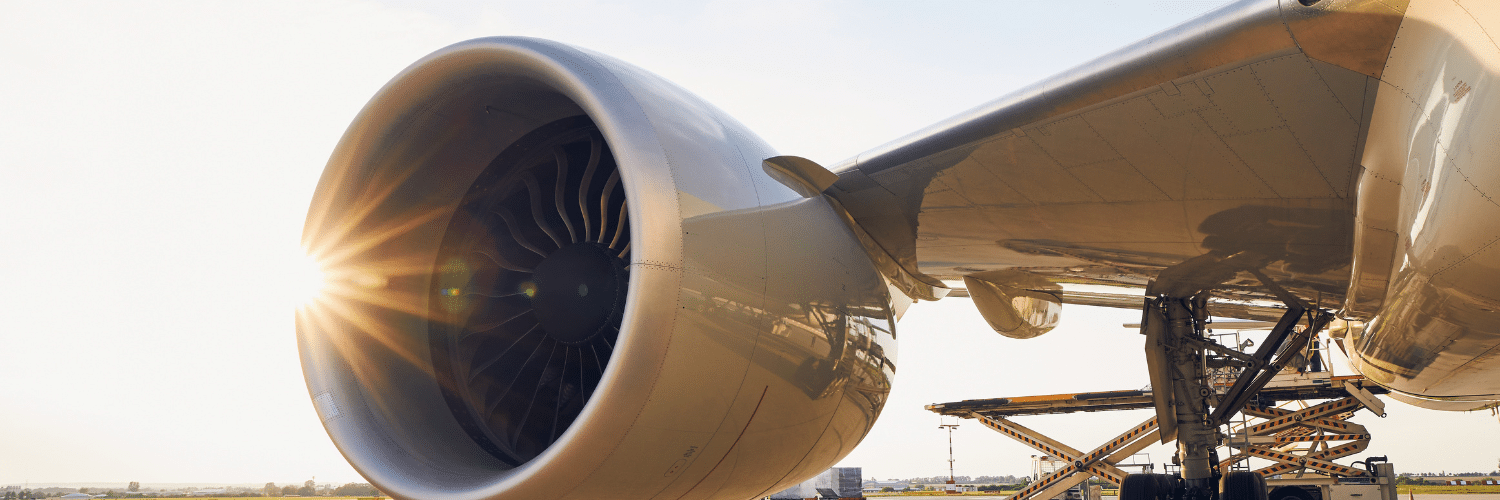

Analyse vibratoire / Process

Pourquoi la surveillance des vibrations est importante ?

Les diagnostics de vibrations sont essentiels pour protéger vos matériels, machines ou lignes, contre les incidents de sécurité ou les pannes potentielles.

Des données précises sur les vibrations alerteront votre équipe de maintenance sur les défauts imminents et évalueront la possibilité de dommages futurs avant qu’ils ne deviennent irréparables, ce qui aura un impact financier sur votre entreprise. Avec la bonne solution de maintenance prédictive, vous pouvez éviter des réparations d’équipement coûteuses, éviter les temps d’arrêt ou les arrêts opérationnels complets et augmenter la longévité de votre machine.

SUIVI / MESURES

L’analyse vibratoire est le diagnostic mécanique par excellence.

La mesure et le suivi vibratoire constituent un moyen efficace pour contrôler les matériels de production, révéler leur niveau d’usure et sécuriser la disponibilité de vos machines tournantes (moteurs, ventilateurs, pompes …).

Au-delà d’une campagne de mesures ponctuelles, nous vous proposons également un suivi au travers de contrats de mesures et de maintenance globale.

Selon vos besoins, nos experts vous détaillent chacune des leurs interventions grâce à des rapports détaillés avec synthèse des états et alertes, courbes de tendance.

MONITORING

Vous possédez une machine critique ou difficile d’accès

Votre production ne peut être interrompue

Vous souhaitez sécuriser davantage vos équipements

– OPTEZ POUR LE MONITORING –

Le monitoring DV GROUP vous permet d’être connectés en temps réel avec vos équipements.

C’est une méthode de prévention des défaillances qui consiste à surveiller en continu votre matériel, vos machines, lignes ou process. Il devient alors plus facile d’anticiper leur état d’usure et ainsi d’optimiser la maintenance.

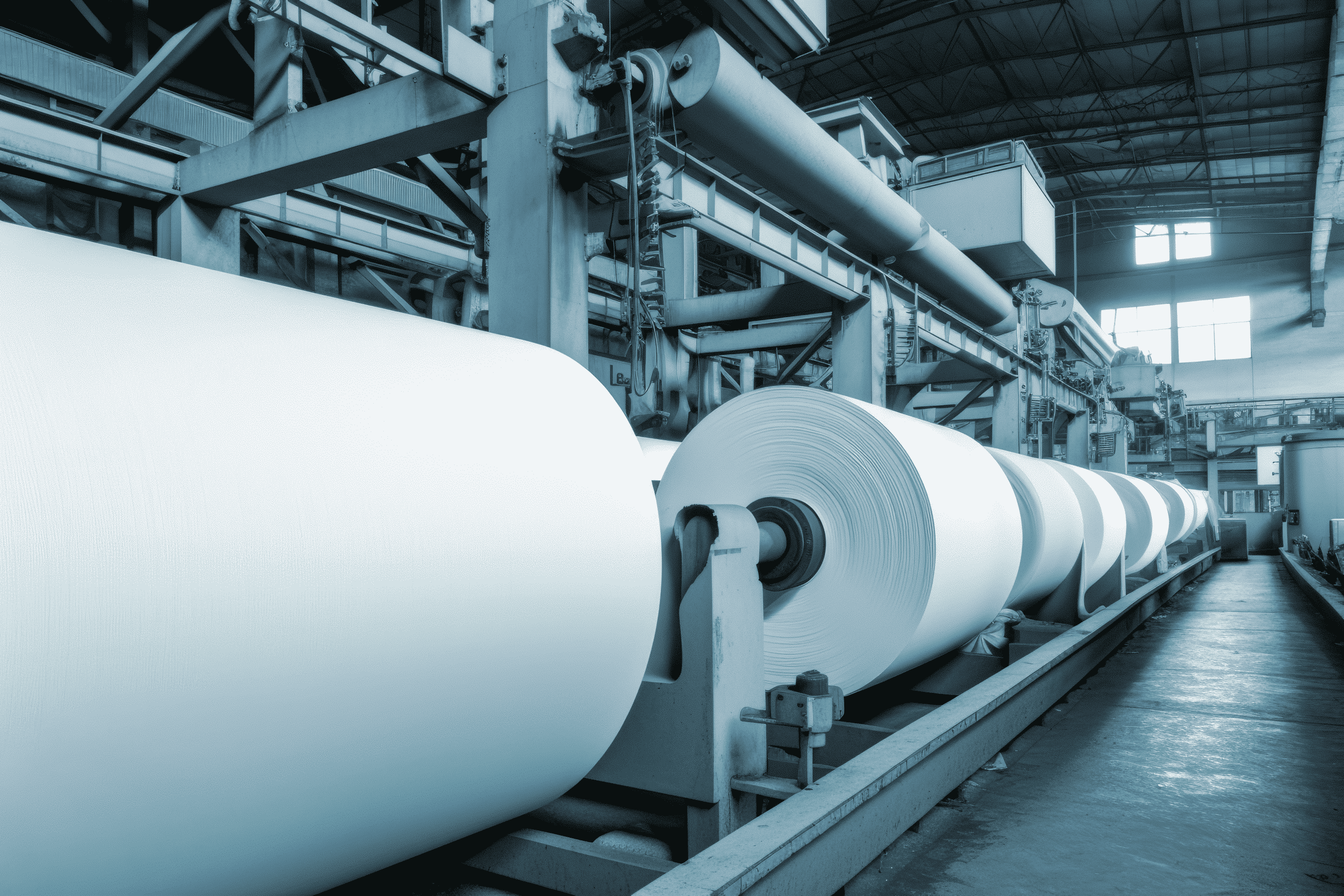

MATERIELS, MACHINES, LIGNES

SOYEZ CONNECTÉS ET SURVEILLEZ VOS MATÉRIELS (moteurs, ventilateurs …), MACHINES (systèmes d’entraînement) ET LIGNES.

Pour vos équipements de production critiques en terme d’arrêt ou difficile d’accès, vous pouvez réduire les risques opérationnels, augmenter le temps de fonctionnement en production et réduire les coûts (arrêts, approvisionnement pièces)

PROCESS

MONITOREZ LE FONCTIONNEMENT DE VOTRE PROCESS (Corrélez vos informations matériels, production…)

- Affichez des KPI en temps réel, tels que le taux de rendement globale de l’équipement (TRG), le taux d’utilisation, les unités produites et les temps d’arrêt, par quart de travail, machine ou équipe.

- Consultez et analysez les tendances du taux d’utilisation par semaine, mois ou année pour avoir une idée de votre productivité, et repérez les pistes d’amélioration.

EN mode projet, nous intégrons des technologies qui permettent d’analyser les données process/maintenance en temps réel.

Le monitoring DV GROUP est une solution dans laquelle nous vous accompagnons de la surveillance de vos équipements à l’amélioration de votre stratégie de maintenance.

TMA

(Tierce Maintenance Applicative)

Maintenabilité de la solution

(mises à jour, garantie de rétablissement, remplacement des batteries…)

TSA

(Tierce Surveillance Applicative)

Plateau Monitoring

Surveillance journalière :

- Analyse des données en direct

- Interprétation des résultats

- Conseil dans la mise en place des actions correctives nécessaires.

Solution d’Accompagnement

Nous proposons des axes d’amélioration pour mieux maîtriser votre maintenance.

Un Maintenance Manager suit, analyse vos données et co-construit avec vos la stratégie à mener.

MANAGEMENT

, notre vertical qui analyse les données process/maintenance en temps réel, associé à notre expertise en système d’entrainement (maintenance moteur, maintenance drive et maintenance du système entrainé vous permet de :

, notre vertical qui analyse les données process/maintenance en temps réel, associé à notre expertise en système d’entrainement (maintenance moteur, maintenance drive et maintenance du système entrainé vous permet de :

- Augmenter la disponibilité machine : grâce à la connaissance précise des temps d’arrêt machine mais aussi des temps de redémarrage, il est possible d’anticiper de réduire les temps de maintenance (celle-ci est planifiée et maîtrisée) et de limiter l’impact sur la production.

- Anticiper la gestion des stocks : ce besoin est particulièrement présent lorsque les pièces à stocker coûtent cher ou que le remplacement peut être long à effectuer

- Migrer vers une maintenance conditionnelle ou prédictive : les équipes industrielles peuvent alors intervenir au moment clé (demande de la machine ou suspicion de problème) afin d’éviter les pannes et d’optimiser le coût de maintenance

Pour atteindre L’OPTIMISATION OPÉRATIONNELLE de votre INSTALLATION

Solutions

Mesures prédictives

Thermographie infrarouge

- ECARTER LES PANNES ELECTRIQUES OU RISQUES D’INCENDIE

Nous effectuons le contrôle des installations électriques sous certificat Q19 (délivré par le CNPP selon le référentiel APSAD D19) (extrait rapport)

Onde de choc

- LA SOLUTION DE DIAGNOSTIC POUR VOS MOTEURS ELECTRIQUES

Nous intervenons sans démontage avec l’objectif de réduire au maximum le temps d’arrêt de votre ligne de production ainsi que qualifier l’état électrique des moteurs. Nous intervenons à la fois sur les transformateurs, les moteurs et les bobines (induction, four…). (extrait rapport)

Endoscopie

- VISUALISEZ LES ZONES INACCESSIBLES DE VOS EQUIPEMENTS

L’endoscopie permet de visualiser l’intérieur d’une cavité afin d’obtenir des images précises de zones inaccessibles à l’œil humain. Nous intervenons rapidement dans tous les domaines de l’inspection endoscopique industrielle et l’examen vidéo de réseaux de canalisations. (extrait rapport)

Ultrason

- IDENTIFIER LES PERTES D’AIR ET LIMITER LES DÉPENSES ÉNERGÉTIQUES

Nous identifions les pertes d’air ou les défauts de fluide à l’intérieur du réseau de distribution pouvant atteindre 30 à 40% du volume consommé pour limiter les dépenses énergétiques sans interrompre le fonctionnement de l’outil de production. (extrait rapport)