Actualités

Interview de Monsieur Darque, animateur maintenance chez Plastic Omnium

Monsieur Darque, pouvez-vous nous présenter le groupe Plastic Omnium ?

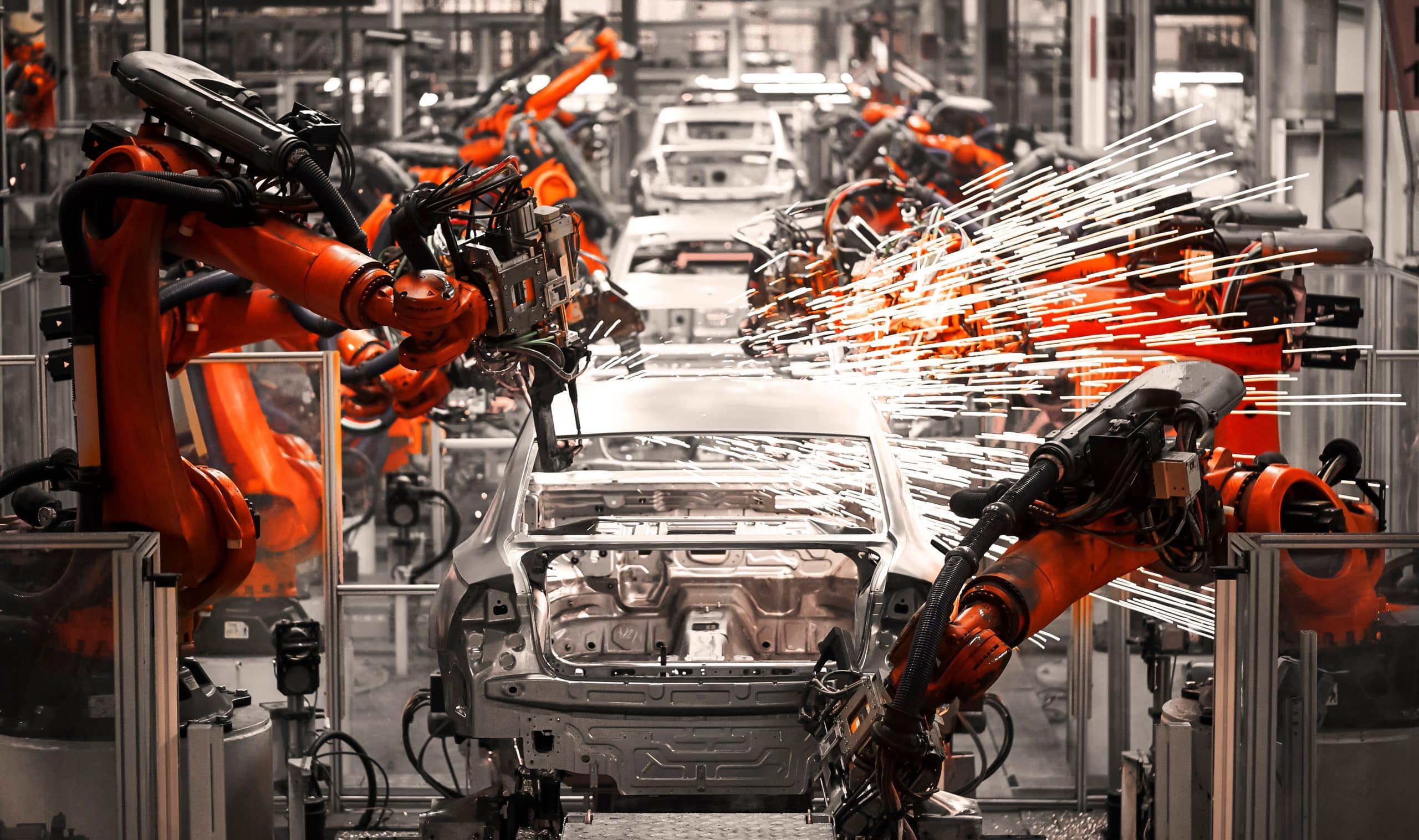

Plastic Omnium est un équipementier automobile spécialisé dans les systèmes de carrosserie intelligents, les systèmes d’énergie propre et les modules. Nous proposons une large gamme de produits : des pièces de carrosserie (pare-chocs, systèmes d’absorption d’énergie, hayons, becquets, ailes, bas de caisse), des systèmes de stockage et d’alimentation en carburant ou encore des modules bloc avant (poutres d’absorption de chocs, systèmes d’éclairage et de refroidissement de moteur, volets actifs de calandre, radars et capteurs d’aide à la conduite). Notre groupe compte 135 sites de production et 25 centres de R&D dans le monde.

L’usine de Ruitz (Hauts-de-France) où j’exerce le poste d’Animateur Maintenance, produit principalement des pare-chocs et des hayons pour le Groupe PSA, Opel, Renault et Volvo. Nous produisons 25 000 pièces par jour et disposons de 11 presses à injecter de 650 T à 3 200 T et 110 moules d’injection.

Quelle est votre fonction au sein de Plastic Omnium Ruitz ?

Je suis Animateur Maintenance et mon rôle est d’organiser et suivre la maintenance des machines d’assemblage. J’optimise la qualité et la sécurité des interventions de l’équipe et assure l’interface avec la production et les autres services support. Je participe également à la stratégie d’amélioration continue de l’usine et propose l’installation de nouveaux outillages et machines afin d’améliorer notre performance. C’est dans ce cadre que j’ai été missionné sur le projet de retrofit de robot presse n°9 sur lequel nous travaillons avec DV GROUP et KUKA.

Pouvez-vous nous parler de ce projet de retrofit de robot ? En quoi consiste-t-il ?

Après plus de 19 ans de service, nous rencontrions des difficultés sur notre robot KUKA (KR2150L110K) de type KRC2 de 2002, dans notre presse n°9. L’obsolescence du robot et de l’automatisme entrainaient des dépenses conséquentes et les pièces de rechange se faisaient de plus en plus rares. De plus, après un changement de locaux et le déplacement de la cellule complète, il était très difficile pour nos techniciens de s’y retrouver. Pour remédier à cette situation, il était impératif que nous trouvions une solution. Avec Christian Delannoy, Chargé d’Affaires DV GROUP, nous avons défini nos besoins et rédigé le cahier des charges. Les objectifs de ce projet étaient de remplacer le robot obsolète, d’améliorer la sécurité de l’enveloppe de travail du robot, de mettre en place des automates de dernière génération et une armoire électrique neuve, d’avoir un pilotage centralisé et enfin des venturis en I/O link connectés.

« Notre collaboration a été excellente en tout point de vue ! Vous nous avez bien accompagné de la phase d’étude jusqu’au suivi post-projet. Vous avez compris nos besoins, vous étiez à l’écoute… »

Monsieur Darque

Animateur maintenance chez Plastic Omnium

Voir l’étude de casPourquoi avoir choisi de nous confier ce projet ?

Plastic Omnium connait DV GROUP depuis plusieurs années car certains pôles de l’usine vous confient des travaux de maintenance. En ce qui concerne la robotique et l’automation, notre collaboration était une première ! Après une présentation du pôle Ingénierie DV GROUP par l’un de vos Ingénieur Technico-Commercial, nous avions très envie de vous confier ce nouveau projet. Nous recherchions impérativement un intégrateur qui maitrise à la fois l’automatisme et la robotique, compétences rares chez les prestataires de services. De plus, la proximité de nos sites de Douvrin et Ruitz ont fini de nous convaincre car nous disposions d’un partenaire capable d’intervenir en cas d’urgence.

Une de nos conditions sine qua non pour la réalisation de ce projet était l’utilisation de produits KUKA. En effet, l’entièreté de notre pôle injection est composé de robots KUKA. Il était fondamental pour nous de rester dans la même gamme afin de faciliter le travail de nos opérateurs qui connaissaient déjà le matériel. Et comme DV GROUP est partenaire officiel KUKA c’est tout naturellement que nous avons pris la décision de vous confier ce projet.

Que vous a apporté notre solution robotique ?

Cela fait moins d’un an que le projet est terminé, il est donc tôt pour donner des indicateurs précis. Néanmoins, je peux déjà vous dire que nous sommes très satisfaits d’avoir évolué vers un robot de type KRC4. Nous avons gagné en efficacité mais également en simplicité, notamment sur la partie automatisme. La nouvelle interface est plus conviviale, les messages préconfigurés nous permettent de piloter facilement l’installation, d’identifier immédiatement les problèmes et de les régler en un temps record. De plus, nous sommes plus sereins quant à l’avenir de nos nouveaux matériels car nous n’aurons pas de remplacements de pièces à prévoir. Et enfin, grâce au logiciel « KUKA Diagnosis Safety » et au travail effectué sur la sécurité de l’enveloppe de travail du robot, nous ne subissons plus de collisions et de casses.

Quelles conclusions tirez-vous de notre collaboration ?

Notre collaboration a été excellente en tout point de vue ! Vous nous avez bien accompagné de la phase d’étude jusqu’au suivi post-projet. Vous avez compris nos besoins, vous étiez à l’écoute et surtout vous étiez ouvert à la collaboration avec notre équipe. Pour mener à bien un projet comme celui-ci, il était indispensable d’échanger nos expériences et nos savoir-faire respectifs et c’était très plaisant de travailler ensemble. Ma plus grosse crainte était que le timing ne soit pas respecté car nous vous avions alloué un temps très court. En effet, la mise en service a été réalisée pendant la période de fermeture et nous ne pouvions pas nous permettre de redémarrer plus tard à cause d’importantes commandes clients que nous devions honorer. Tout s’est bien passé et je vous remercie pour cet excellent travail !