Étude de cas

05 avril 2024

Monitoring vibratoire d’une ligne de fabrication de café

Attente client

Des paliers des ventilateurs d’air chaud et froid connaissent régulièrement des dérives mécaniques, entraînant des arrêts non planifiés. Face à cette problématique, notre client exprime le besoin d’instrumenter ces équipements pour obtenir une mesure in-situ précise. Afin d’assurer une réactivité optimale, les opérateurs doivent être alertés des dérives mécaniques via une colonne lumineuse à trois couleurs, permettant une intervention proactive.

Solution DV GROUP

- Solution Monitoring Process basée sur technologie Siemens CMS1200

- Définition des points de mesure : Nous avons identifié 16 accéléromètres filaires 100mV/g et 4 mesures de vitesse de rotation pour une surveillance précise.

- Intégration complète : Installation des capteurs, tirage des câbles, mise en place du coffret de monitoring et de la colonne lumineuse.

- Ajustement des niveaux d’alertes et d’alarme : Définition des seuils en collaboration avec le client pour une réactivité optimale.

- Mise en service et tests : Validation du bon fonctionnement de la solution.

- Offre suivi périodique : Contrat incluant un rapport d’expertise tous les 3 mois.

- Forfait mensuel, engagement 3 ans : Solution complète et pérenne pour répondre aux besoins de surveillance et de maintenance.

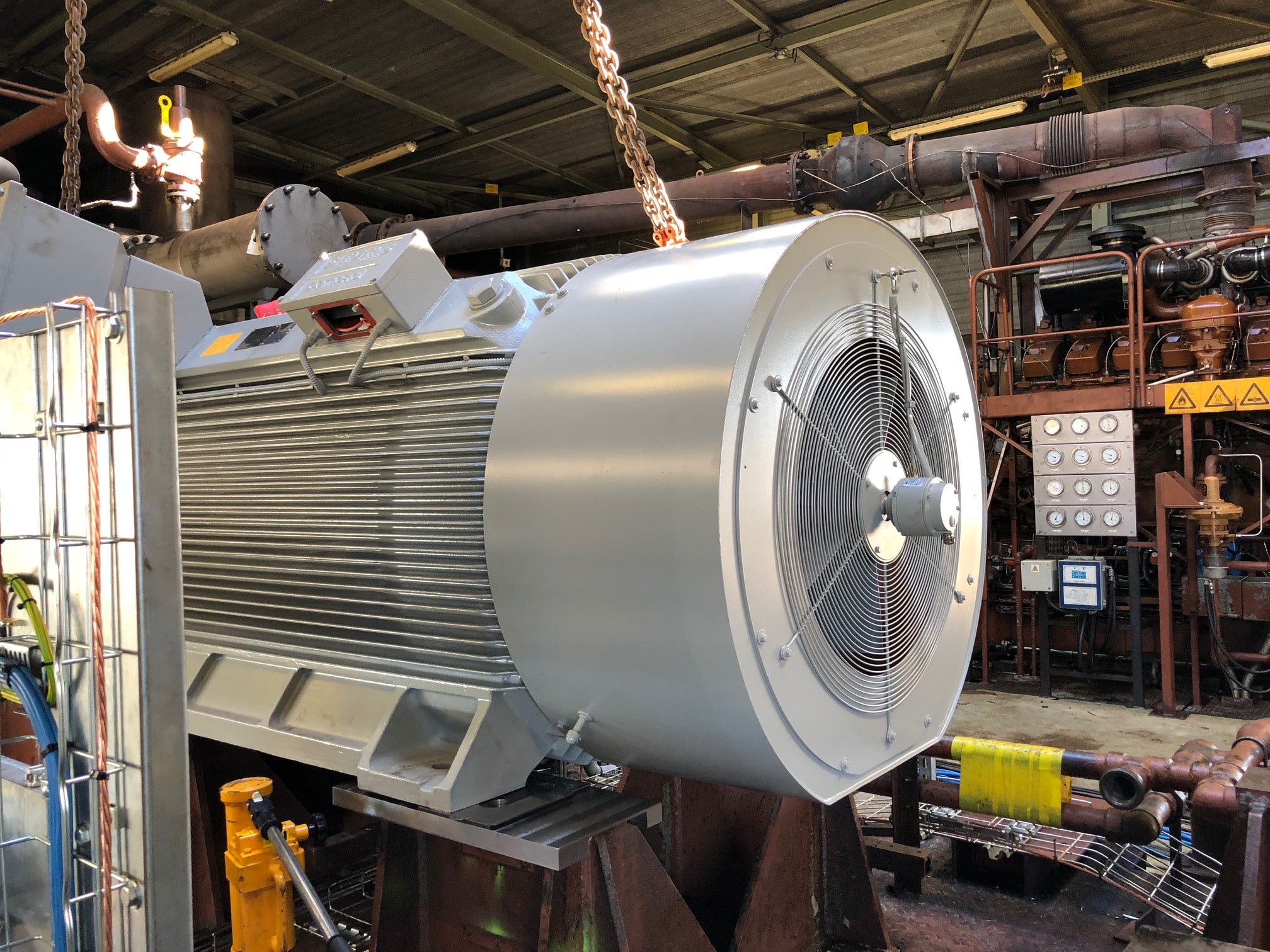

Matériel mis en oeuvre

- 4 ventilateurs

- 2 Moteurs 45kW / 2 Moteurs 260kW /8 paliers

Gains et bénéfices clients

- Maitrise du niveau d’usure mécanique des équipements

- Accès aux mesures en temps réel

- Corrélation des niveaux vibratoires et vitesses de rotation des équipements : analyse fine

- Alerte au poste opérateur par colonne lumineuse en cas de dérive

- Seuil d’alerte et d’alarme paramétrés par des experts

- 2 dérives mécaniques détectées pendant l’année :

- Rédaction des rapports périodiques : notification d’une dérive sur les paliers

- Organisation d’une action de maintenance supplémentaire planifiée

- Les équipes de notre BU MAINTENANCE Électromécanique ont procédé au changement des paliers

- Pas d’interruption process indésirable

- 36h d’arrêt évitées

- 216K€ de perte de production évitées

Expertises

Nous vous apportons des solutions d’ingénierie, de maintenance et de contrôle associées à la connaissance de vos process.

Etudes de cas

Ceci pourrait vous intéresser

Réduire et comprendre ses consommations énergétiques avec SMART ENERGY

Etude de cas

11 janvier 2024

Gestion de l’obsolescence : Audit du parc matériel d’une usine de moteurs de camions

Etude de cas

14 novembre 2023

Ligne d’assemblage couvercle BUSBAR

Etude de cas

16 octobre 2023

Réparation et fiabilisation de variateurs

Etude de cas

12 septembre 2023

ELOPAK : Maintenance électronique préventif correctif

Etude de cas

12 septembre 2023

Maintenance préventive de Masterdrive Siemens

Etude de cas

11 septembre 2023

Préventif de 43 variateurs Simovert Masterdrive de 0.75 KW à 700 KW

Etude de cas

11 septembre 2023

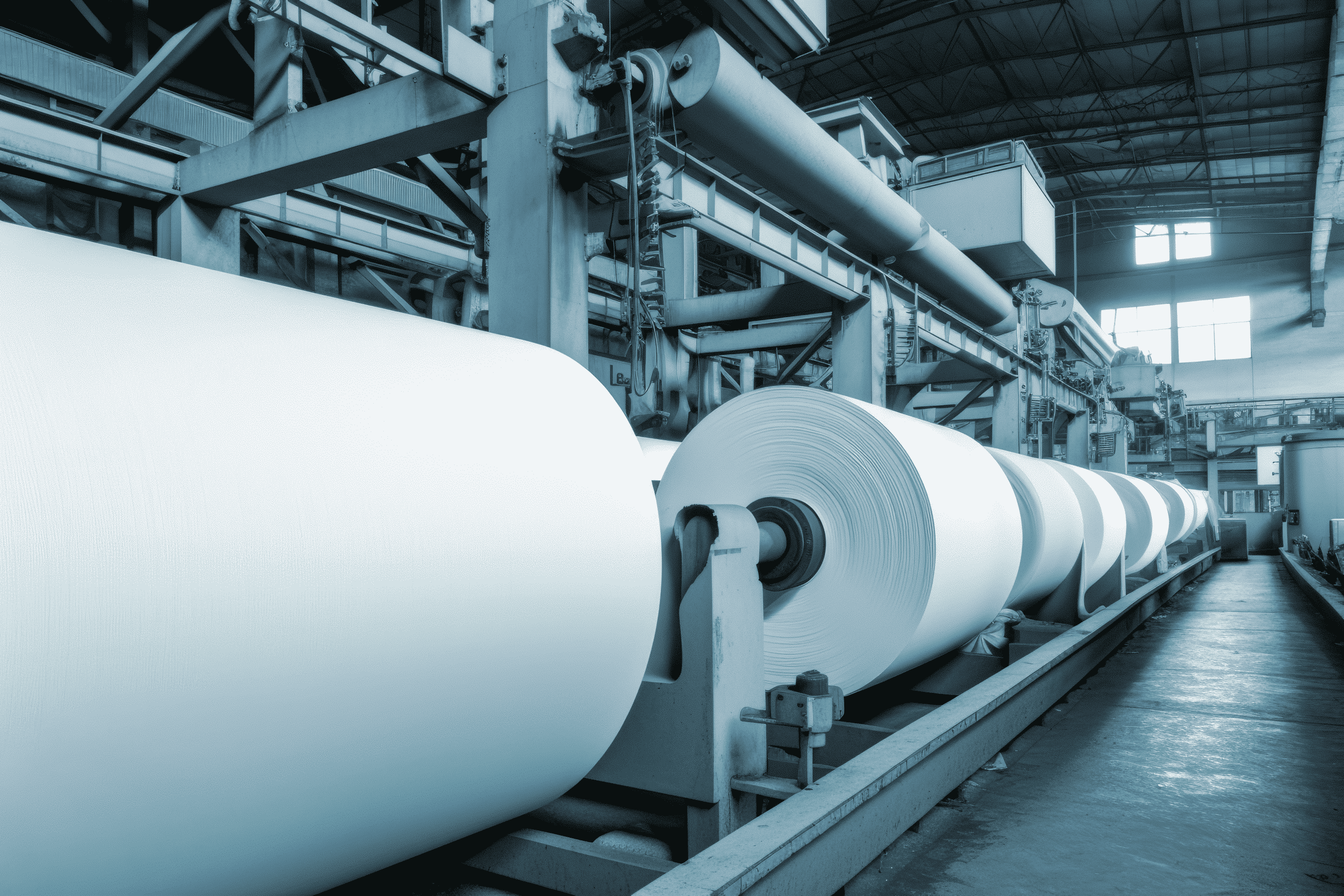

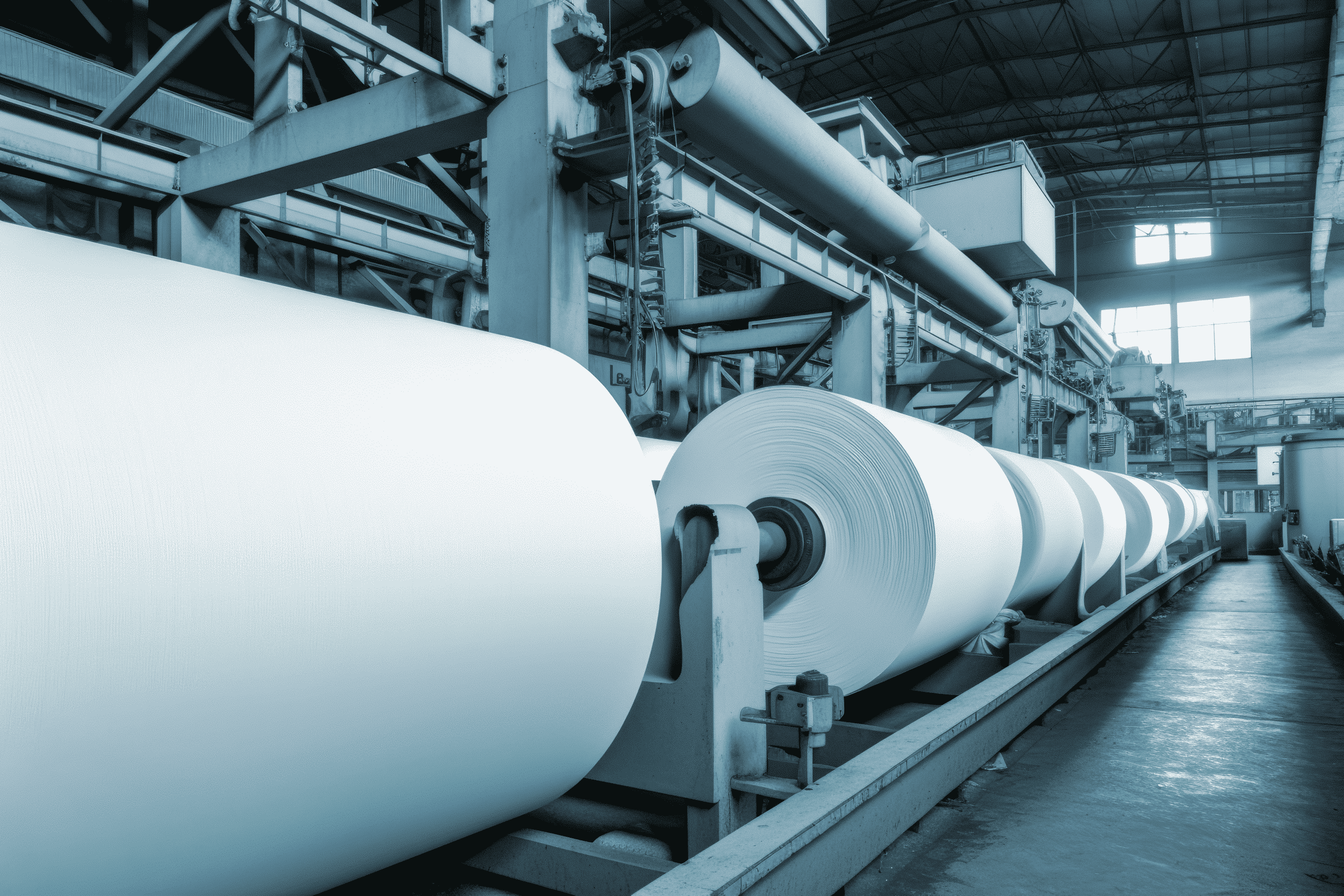

Fiabilisation de 32 Masterdrives Siemens (6SE70) sur sectionnelle de machine à papier

Etude de cas

11 septembre 2023

MELEGHY : Préventif de 24 variateurs Powerblocks Siemens

Etude de cas

11 septembre 2023

Contrat de maintenance préventive

Etude de cas

05 septembre 2023

Dépannage en urgence sur un variateur ABB ACS800 120KW

Etude de cas

05 septembre 2023

Intervention sur 2 variateurs LEROY SOMER 600 kW

Etude de cas

05 septembre 2023

Révision de 12 moteurs Siemens Torque Simotics T-1FW3

Etude de cas

05 septembre 2023

Maintenance préventive de 17 servomoteurs et variateurs d’axe Siemens

Etude de cas

04 septembre 2023

X-FAB : Remplacement de deux extracteurs ventilateurs

Etude de cas

04 septembre 2023

Dépannage d’un ventilateur de tirage

Etude de cas

04 septembre 2023

19 ensembles moteurs/réducteurs/ventilateurs de 50 kg (2,2 KW) à 5 tonnes (7,2MW)

Etude de cas

01 septembre 2023

Révision d’un réducteur d’extrudeuse avec 2 arbres de sorties indexés

Etude de cas

01 septembre 2023

Maintenance électronique et électromécanique de 3 installations Banbury (moteurs CC et variateurs)

Etude de cas

01 septembre 2023

Moteur Siemens 450 KW avec mode de refroidissement à eau

Etude de cas

01 septembre 2023

Révision d’un moteur CC 540 KW de laminoir

Etude de cas

01 septembre 2023

LENGLET IMPRIMEURS : 1€ pour réduire sa facture énergétique

Etude de cas

01 septembre 2023

Modélisation du réseau électrique HTA/BT

Etude de cas

01 septembre 2023

Fiabilisation d’une ligne de décapage

Etude de cas

01 septembre 2023

Analyse CEM

Etude de cas

01 septembre 2023

Modélisation réseau

Etude de cas

01 septembre 2023

Monitoring vibratoire réducteur polymériseur

Etude de cas

29 août 2023

Projet d’amélioration méthode maintenance

Etude de cas

29 août 2023

Contrat de mesures vibratoires

Etude de cas

29 août 2023

Contrat de suivi vibratoire

Etude de cas

29 août 2023

Contrôle par onde de choc de 46 moteurs asynchrones de 7,5KW (400V) à 750KW (5000V)

Etude de cas

29 août 2023

Remplacement de 4 CN obsolètes 810T par 1 CN Sinumerik 840D sl Siemens

Etude de cas

29 août 2023

Modification îlot ZF

Etude de cas

29 août 2023

Remplacement robot presse

Etude de cas

29 août 2023

Cellule robotisée de dépose résine et convoyage d’une ligne d’emballage de batteries DAIMLER

Etude de cas

29 août 2023

Robot de palettisation ligne peinture

Etude de cas

29 août 2023

Robot de lavage de bacs à endives

Etude de cas

29 août 2023

Digital Twin d’une nouvelle ligne de production

Etude de cas

29 août 2023

LENGLET IMPRIMEURS : Retrofit variateurs moteurs unités de récupération de solvant

Etude de cas

29 août 2023

Rétrofit de l’électronique de puissance et de commande d’une ligne de découpe

Etude de cas

29 août 2023

Rétrofit électrique pont HFX 16T

Etude de cas

29 août 2023

Motorisation des compresseurs d’une station de compression de gaz de mine

Etude de cas

29 août 2023

Remplacement de 7 variateurs CC ALSTHOM d’un four

Etude de cas

29 août 2023

Rétrofit d’un imposant banc d’équilibrage

Etude de cas

29 août 2023

Retrofit d’une machine de superfinition de pièces usinées

Etude de cas

29 août 2023

Retrofit de la partie automatisme d’une ligne d’impression 9 couleurs

Etude de cas

29 août 2023

PARC ASTÉRIX : Modification de l’attraction Tonnerre 2 Zeus

Etude de cas

23 août 2023