Fallstudien

05 April 2024

Schwingungsüberwachung einer Kaffeeproduktionsanlage

Kontext

Bei den Lagern von Warm- und Kaltluftgebläsen kommt es regelmäßig zu mechanischen Abweichungen, die zu ungeplanten Abschaltungen führen. Unser Kunde äußerte angesichts dieser Problematik den Wunsch, diese Geräte zu instrumentieren, um genaue vor Ort Messungen zu erhalten. Zur Gewährleistung einer optimalen Reaktionsfähigkeit sollen die Bediener über eine dreifarbige Lichtsäule auf mechanische Abweichungen aufmerksam gemacht werden, um ein proaktives Eingreifen zu ermöglichen.

Die DV GROUP Lösung

- Lösung zur Prozessüberwachung basierend auf Siemens CMS1200 Technologie

- Festlegung der Messpunkte: Wir haben 16 drahtgebundene 100 mV/g-Beschleunigungsmesser und 4 Drehzahlmessungen für eine genaue Überwachung identifiziert.

- Vollständige Integration: Einbau der Sensoren, Einziehen der Kabel, Aufstellen des Monitoring-Kastens und der Signalsäule.

- Anpassung der Warn- und Alarmstufen: Festlegung von Schwellenwerten in Zusammenarbeit mit dem Kunden, um eine optimale Reaktionsfähigkeit zu gewährleisten.

- Inbetriebnahme und Tests: Gewährleistung, dass die Lösung ordnungsgemäß funktioniert.

- Angebot regelmäßiger Betreuung: Ein Vertrag, der alle drei Monate ein Gutachten beinhaltet.

- Monatliche Pauschale, Vertragslaufzeit 3 Jahre: Eine umfassende und dauerhafte Lösung für Überwachungs- und Wartungsanforderungen.

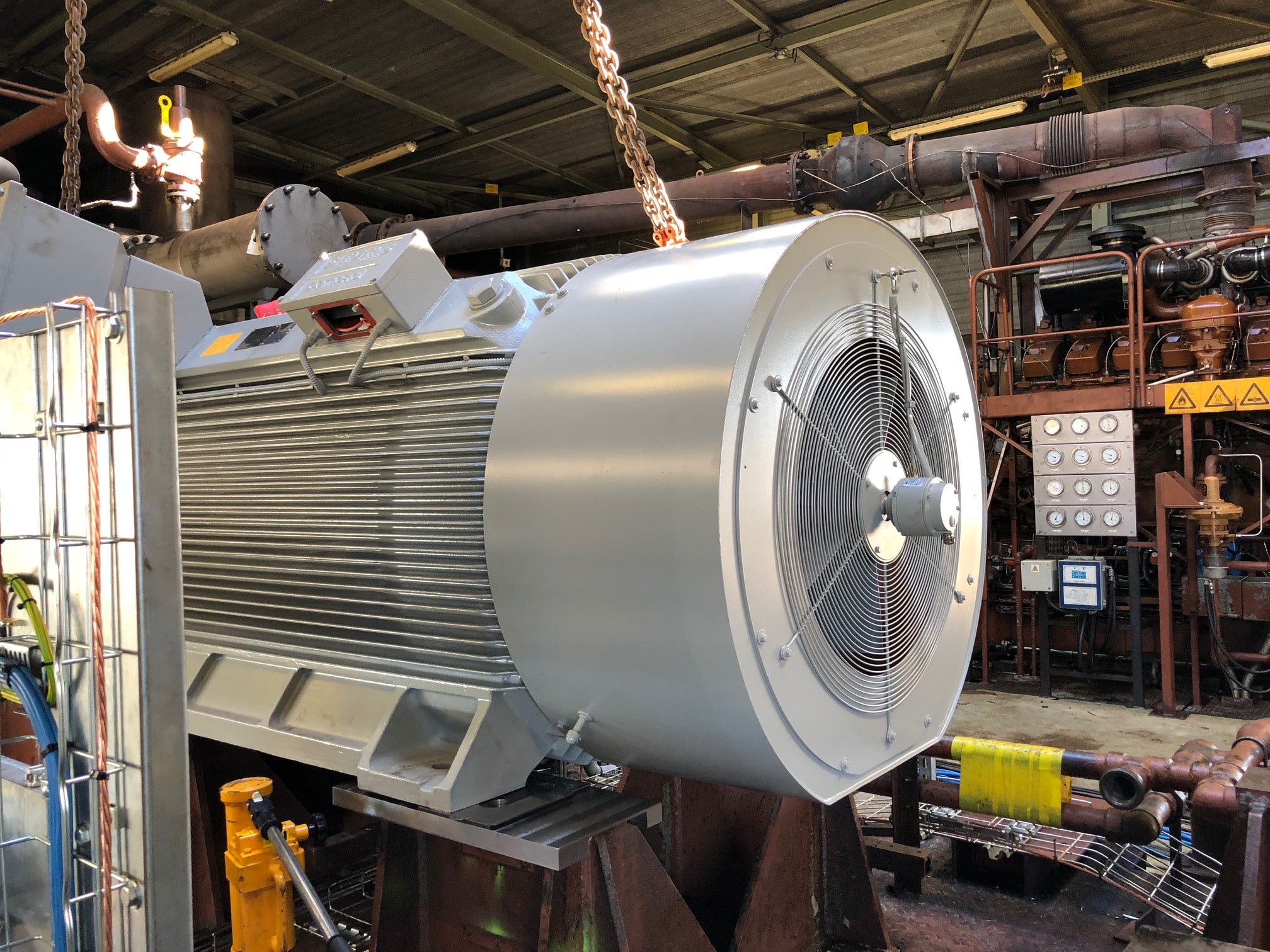

Verwendetes Material

- 4 Lüfter

- 2 Motoren 45 kW / 2 Motoren 260 kW /8 Lager

Kundengewinne und Vorteile

- Den Grad mechanischer Abnutzung der Ausrüstung unter Kontrolle halten

- Zugriff auf Echtzeitmessungen

- Korrelation von Schwingungspegeln und Gerätedrehzahlen: Feinanalyse

- Warnung am Bedienerplatz durch Lichtsäule im Falle einer Abweichung

- Von Fachleuten eingestellte Warn- und Alarmschwellen

- 2 mechanische Abweichungen, die im Laufe des Jahres festgestellt wurden:

- Verfassen von regelmäßigen Berichten: Meldung einer Abweichung auf den Lagern

- Organisation einer geplanten zusätzlichen Wartungsmaßnahme

- Die Teams unserer BU MAINTENANCE Elektromechanik haben den Austausch der Lager vorgenommen

- Keine unerwünschten Unterbrechungen des Prozesses

- 36 Stunden Ausfallzeit vermieden

- Vermeidung von Produktionsverlusten in Höhe von 216K €